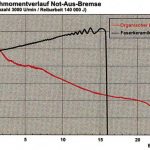

Steigende Drehzahlen und Umfangsgeschwindigkeiten stellen Bremsen mit organischen Reibbelägen in vielen Bereichen zunehmend vor ernsthafte Probleme. Die hier eingesetzten Materialien sind oft nicht ausreichend temperaturfest, um Not-Aus-Bremsungen ohne Schäden zu überstehen. Im Extremfall müssen die Beläge schon nach einer Bremsung ausgetauscht werden. Eine neue ruhestrombetätigte Federdruckbremse arbeitet mit hochtemperaturbeständigen keramischen Werkstoffen.

Der Autor Dipl.-Ing. (FH) Johann Huber ist Mitarbeiter der Chr. Mayr GmbH + Co. KG, Mauerstetten

Elektromagnetisch betätigte Ruhestrombremsen werden unter anderem als Not-Aus-Bremsen in Bereichen wie Fördertechnik, Werkzeugmaschinenbau und allgemeiner Anlagenbau eingesetzt. Im normalen Betriebsfall werden solche Bremsen lediglich zum Halten des Antriebs im Stillstand benötigt, im Not-Aus-Betrieb jedoch zum Abbremsen aus maximaler Drehzahl. Hierbei treten sehr hohe thermische Belastungen der Bremse auf, die in der Regel eine großzügige Dimensionierung der Bremse in manchen Fällen sogar die Auswechslung des Reibbelags nach erfolgtem Not-Aus erfordern. Der Trend in der Antriebstechnik geht mehr und mehr in Richtung geregelte Antriebe. Gleichzeitig erfolgt eine permanente Drehzahlsteigerung, die zu erhöhten Umfangsgeschwindigkeiten führt und marktübliche Bremsen thermisch bis über den Grenzbereich hinaus belastet. Die geforderten Temperaturfestigkeiten können nur durch alternative Reibmaterialien erreicht werden.

Durch den Einsatz tribologisch optimierter Verbundkeramiken können vor allem bzgl. der zukünftig geforderten Maximaldrehzahlen bzw. der hieraus resultierenden Reibarbeiten enorme Steigerungen erreicht werden.

Reibwerkstoff-Entwicklung

In den Bereichen Rennsport und Flugzeugbau wird seit jeher versucht, bewegte Massen durch angewandten konsequenten Leichtbau so gering wie möglich zu halten. Durch eine Dichte von 2 kg/dm³ sowie ausgezeichnete Temperaturbeständigkeit sind Materialien wie beispielsweise Car-bon/Carbon hervorragend für Anwendungen dieser Art geeignet und werden seit nunmehr etwa 25 Jahren mit relativ großem Erfolg eingesetzt.

Dennoch weisen diese Werkstoffe erhebliche technische Nachteile vor allem hinsichtlich Reibwertkonstanz und Reibwerthöhe auf:

n Temperaturabhängigkeit Reibbeiwert

n Feuchtigkeitsabhängigkeit Reibbeiwert

n hoher Verschleiß im kalten Zustand

n langer und teurer Herstellprozess

Aufgrund dieser Tatsache wurden weitere Entwicklungen zur Verbesserung der genannten Eigenschaften angeregt. Hieraus entstanden faserverstärkte Verbundkeramiken, die vor allem hinsichtlich der tribologischen Eigenschaften und der Herstellkosten sehr vielversprechend sind. Im Vergleich zu herkömmlichen Carbon-Carbon Werkstoffen konnten die speziell nach dem Flüssig-silicierverfahren hergestellten keramischen Verbundwerkstoffe vor allem hinsichtlich Verschleiß und Reibwert-charakteristik drastisch verbessert werden. Net-Shape-Fertigung, kostengünstige Kohlenstoff-Fasergerüste sowie preiswerte Harze ermöglichen bei Fertigung größerer Stückzahlen und Abmessungen eine erhebliche Kostenreduzierung, so dass das Erreichen von Zielpreisen weit unterhalb der Herstellkosten von Carbon/Car-bon gewährleistet ist.

Auf dieser Basis wurden im Rahmen einer mehrjährigen Kooperation zwischen der Fa. Mayr Antriebstechnik und der DLR unterschiedliche C/C-SiC Materialvarianten untersucht und weiterentwickelt. Durch Maßnahmen wie Steigerung der Wärmeleitfähigkeit senkrecht zur Reibfläche sowie durch Modifikation der Mikrostruktur konnten Schwachstellen wie Reibwertkonstanz und Reibwerthöhe drastisch verbessert werden. Somit steht mit dem vorliegenden Grundwerkstoff sowie den durchgeführten Modifikationen erstmals ein Bremsenmaterial zur Verfügung, das die tribologischen Nachteile von Carbon/Carbon überwindet und durch ein optimiertes Herstellverfahren preislich attraktiv ist.

Herkömmliche Bremssysteme

Bei konventionellen Bremssystemen arbeitet der in der Regel als Rotor ausgeführte organische Reibbelag (einteilig oder aufgeklebt auf Aluminiumträger) unmittelbar gegen die weichmagnetische Ankerscheibe beziehungsweise gegen ein entsprechend gegenüberliegendes Motorschild.

Die organischen harzgebundenen Reibbeläge, die als Bindemittel vorrangig Phenolharze verwenden, lassen je nach Füllstoff- und Verarbeitungsart Temperaturen von 500 bis 600 °C kurzzeitig zu. Durch Einzelbremsungen mit sehr hohen Energieeinträgen beziehungsweise durch Bremszyklen mit hohen Schalthäufigkeiten können Reibflächentemperaturen entstehen, die zu überproportionalem Verschleiß, schlechter Reibwertkonstanz und schließlich zur kompletten Zerstörung des Belagsystems (Ausbrechen, Festbacken) führen. Die Grenzen der zulässigen Gleitgeschwindigkeit bei den beschriebenen Systemen liegen momentan im Bereich 30 bis 40 m/s. Werden diese Werte stark überschritten, müssen bezüglich Verschleiß und Reibbeiwert drastische Abstriche gemacht werden.

Hochleistungsbremssysteme

Aufgrund der zulässigen Oberflächentemperaturen von 1 200 bis 1 500 °C arbeiten Hochleistungsbremsen sowohl auf der Rotor- als auch auf der Statorseite mit Verbundkeramiken. Hierzu war es notwendig, sowohl die Ankerscheibe als auch die Flanschplatte zweiteilig (Stahlträger und Reibbelag) auszuführen. Die Anbindung des Rotors muss aufgrund stark unterschiedlicher Wärmeausdehnungskoeffizienten (Stahl-Keramik) weitgehend spielfrei, jedoch „dehnverträglich“ ausgeführt werden. Diesen Zweck erfüllt eine für einen zulässigen Temperaturbereich abgestimmte Schraubverbindung. Die Abschirmung der nach wie vor temperatursensiblen Elektromagnetspule mit entsprechendem Vergusskörper erfolgt durch ein mehrteiliges, wärmeisolierendes Hitzeschild. Aufgrund eines hohen statischen und vor allem dynamischen Reibbeiwerts sowie der hohen zulässigen Flächenpressung der eingesetzten Verbundkeramik wurde gleichzeitig eine massive Steigerung des Bremsmoments M erreicht.

Ausführliche Informationen

Roba-stop-Bremsen-programm

KEM 327

CD ROM mit DXF Darstellung

KEM 328

Hochleistungsbremse

KEM 329

Vorteile der Hoch-leistungsbremse

Zusammenfassend hebt sich ein Hochleistungsbremssystem von herkömmlichen Bremssystemen vor allem hinsichtlich folgender Eigenschaften ab:

n Steigerung des Drehmoments bei gleichbleibendem Außendurchmesser (Faktor 1,5 bis 2)

n Rotor und Stator aus Faserkeramik

n Ankerscheibe und Flanschplatte jeweils zweiteilig

n Steigerung der zulässigen Drehzahl (bis 10.000 1/min)

n Steigerung der zulässigen Reibarbeit (bis 1.500.000 J)

n Reduzierung der umlaufenden Massen durch kleinere Bremsen sowie geringere Materialdichten.

Teilen: