Verpackungsmaschinen müssen eine hohe Produktivität bei oftmals gleichzeitig maximaler Flexibilität erreichen. Kleinere Produktionschargen ergeben häufige Produktwechsel, bei denen Anschläge oder Führungen auf die Dimensionen des Produktes und der Verpackung angepasst werden müssen. Manuelle Formatverstellungen beanspruchen viel Zeit und bergen das Risiko von Fehleinstellungen, was zu Produktionsfehlern, Ausschuss oder sogar Maschinendefekten führen kann. Positionierantriebe lösen diese Problematik gleich in mehrerer Hinsicht.

Die Autoren: Manuel Niedermann, Senior Produktmanager Motion Control bei Baumer, und Ellen-Christine Reiff, Redaktionsbüro Stutensee

Formatverstellungen in der Verpackungstechnik werden häufig noch von Hand vorgenommen. Hier schlummert ein großes Rationalisierungspotenzial, das sich dank heutiger Automatisierungstechnik und ohne großen Aufwand erschließen lässt: Baumer beispielsweise hat für diesen Anwendungsbereich eine Familie von Positionierantrieben entwickelt. Die Antriebe sind dank unterschiedlicher Ausbaustufen und Baugrößen dem jeweils gewünschten Automatisierungsgrad anpassbar.

Weniger Engineering-Aufwand

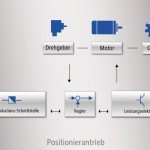

Sind häufige Formatverstellungen erforderlich, bietet es sich an, diese mithilfe der integrierten Positionierantriebe zu automatisieren. Sie vereinen bürstenlosen DC-Getriebemotor (mit Drehmomenten bis 19 Nm), absoluten Positionssensor, Leistungselektronik und Feldbus-Schnittstelle (CANopen oder Profibus-DP) in einem kompakten Gerät. Durch diese Funktionsintegration ist der Verkabelungsaufwand sehr gering und die Installation in die Maschinen wesentlich einfacher als beim diskreten Aufbau einer Automatisierungslösung. Die Funktion der Formatverstellung lässt sich mit zusätzlichen Komponenten erweitern, z.B. optische Sensoren zur Produkterfassung und -vermessung, Drehgeber zur Erfassung von Bandgeschwindigkeit und Position oder einem Summenzähler zum Ermitteln der Produktmenge.

Alle Komponenten des integrierten Antriebes stammen aus einer Hand und sind optimal aufeinander abgestimmt. Es müssen deutlich weniger Schnittstellen gepflegt werden und die Einbindung in das übergeordnete Steuerungssystem wird einfacher. Die Integration der automatisierten Formatverstellung verlangt also vergleichsweise wenig Engineering-Aufwand. Für den Maschinenhersteller verkürzt sich die Time-to-Market, Projektkosten und Risiken werden reduziert.

Zeit sparen und Fehler vermeiden

Im praktischen Betrieb profitiert der Anwender ganz erheblich von der automatisierten Lösung, denn alle notwendigen Formatverstellungen lassen sich jederzeit, schnell und ohne größeren Aufwand über digitale Eingänge oder die Feldbus-Schnittstelle realisieren. In der Praxis rechnet sich ein solches Vorgehen innerhalb kurzer Zeit, wie das folgende Beispiel zeigt: Bei einer Verpackungsmaschine, die im Dreischichtbetrieb arbeitet, muss innerhalb von 24 Stunden zehn Mal zur Anpassung unterschiedlicher Produkte das Format verstellt werden. Wenn die manuelle Verstellung jedes Mal nur 20 Minuten länger dauert als die automatische, lassen sich 200 Minuten Stillstand einsparen. Das entspricht einer Produktivitätssteigerung von etwa 15 %, und dies, ohne an den prozessrelevanten Funktionen eine aufwändige Optimierung durchführen zu müssen.

Außerdem sinkt die Fehlerquote gegenüber einer manuellen Verstellung. Hier liegen dem Maschineneinrichter die Sollwerte als „Rezeptur“ vor, d. h. er entnimmt einer Liste, in welche Position er die jeweilige Formatverstellung für das aktuelle Produkt zu fahren hat. Vor allem, wenn viele Spindeln zu verstellen und zahlreiche Rezepturen zu verwalten sind, schleichen sich bei dieser Methode jedoch gern Fehler ein, etwa wenn man in der Zeile verrutscht, eine Nummer verwechselt etc. Eine falsch eingestellte Spindel bedeutet jedoch fast immer, dass zunächst einmal Ausschuss produziert wird, bis der Fehler gefunden und korrigiert ist. Die Maschine muss ausgeräumt werden und in schlimmen Fällen sind sogar Maschinenschäden nicht ausgeschlossen.

In der Praxis bringt die automatisierte Formatverstellung mit den Positionierantrieben aber noch mehr Vorteile. So hat der Anwender während des Prozesses dank absolutem Multiturnmesssystem die permanente Kontrolle über die Formatverstellung. Auch im spannungslosen Zustand gehen keine Positionswerte verloren. Nicht nur bei Exportmaschinen, die für Länder mit eher instabiler Stromversorgung bestimmt sind, kann Letzteres ein entscheidendes Kriterium sein. Zeitaufwendige Referenzfahrten nach einem Stromausfall, für die meist das Produkt aus der Maschine entfernt werden muss, sind nämlich unnötig.

Da sich die automatisierte Formatverstellung außerdem in die Prozessdatenerfassung einbinden lässt, profitiert auch die Qualitätssicherung von der permanenten Kontrolle der Achseneinstellungen. Last but not least, muss das Maschinendesign nicht mehr auf Zugänglichkeit zu den Achsen getrimmt werden und der Maschinenbauer hat deutlich größere Freiheitsgrade bei der Platzierung der Verstellachsen. I

Halle 4, Stand 335

Teilen: