Mit dem SD2M hat Sieb & Meyer einen Frequenzumrichter auf Basis der Drei-Level-Technologie entwickelt, der besonders geringe Rotorverluste gewährleistet. So lässt sich die Lagerbelastung verringern und eine übermäßige Erwärmung des Motors von vornherein vermeiden. Das Gerät schließt eine Lücke, denn bislang waren auf dem Markt keine Umrichter für Ausgangsleistungen 100 kW und Drehfeldfrequenzen bis 2000 Hz erhältlich – und erst recht keine Lösungen, die auch Synchronmotoren sensorlos regeln konnten. Nun gibt es die zweite Ausbaustufe der neuen Gerätetechnologie mit einer Nennleistung von 229 kVA.

Torsten Blankenburg, Vorstand Technik Antriebstechnik, Sieb & Meyer

„Mit dieser Ausführung stehen die Vorteile der Multi-Level-Technologie nun auch für Motoren von ca. 90 bis 220 kW zur Verfügung“, erläutert Rolf Gerhardt, Leiter Vertrieb Antriebselektronik bei Sieb & Meyer. Der Hintergrund: Für motorische und generatorische Hochgeschwindigkeitsanwendungen mit hohen Ausgangsleistungen sind heute verfügbare Umrichter-Standardtechnologien nicht ausreichend. Gerade im Zuge der Energiewende werden solche Systeme aber benötigt: Schließlich ermöglichen sie eine deutliche Effizienzsteigerung von Strömungsmaschinen wie Turboverdichtern und Kompressoren, z. B. für Abwasseraufbereitungssysteme oder ORC-Anlagen zur Verstromung von Restenergie. „Je höher die Drehzahlen, desto effizienter arbeiten diese Systeme“, so Gerhardt. Kein Wunder also, dass die Entwicklung des Hochgeschwindigkeitsumrichters im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) durch das Bundesministerium für Wirtschaft und Energie (BMWi) gefördert wurde.

Das Ziel: Mehr Leistung, weniger Motorerwärmung

Die technischen Rahmenbedingungen sind komplex: Hochgeschwindigkeitsmotoren generieren ihre Leistung über die Drehzahl und nicht über das Drehmoment. Überschlägig gilt: Das Rotorvolumen verändert sich analog zum Kehrwert der Drehzahlerhöhung, d. h. bei 10-fachen Drehzahlen verringert sich das Rotorvolumen auf ein Zehntel. Daraus ergibt sich ein Problem, denn das geringe Rotorvolumen und die daraus resultierende Rotoroberfläche ermöglichen nur eine eingeschränkte Wärmeabfuhr. Das wirkt sich vor allem dann negativ aus, wenn die Motoren im Vakuum oder in Gasen mit geringer Wärmeleitfähigkeit betrieben werden.

Das anwendungsseitig benötigte Leistungs-Drehzahlverhältnis erfordert aber auch eine besondere Betrachtung des Motordesigns. „Beim Rotor muss die zulässige Umfangsgeschwindigkeit beachtet werden, bei der dazugehörigen Welle sind die biegekritischen Frequenzen zu berücksichtigen“, erklärt Gerhardt. In der Praxis bedeutet das z. B. für einen Synchronmotor mit 100 kW bei 60 000 min-1, dass die benötigte Leistungsdichte nur mithilfe eines 4-poligen Motordesigns realisierbar ist. Im Fall eines 2-poligen Designs würde aufgrund der schlechteren Verteilung des magnetischen Feldes und der damit verbundenen unsymmetrischen Magnetausnutzung das Rotorvolumen um das 1,5-fache vergrößert. Die daraus resultierende Wellenlänge wäre aufgrund von biegekritischen Frequenzen nicht realisierbar. Entsprechend wird für den Betrieb mit 60 000 min-1 eine Drehfeldfrequenz von 2000 Hz anstatt von 1000 Hz benötigt.

Vom Zwei- zum Drei-Level-Frequenzumrichter

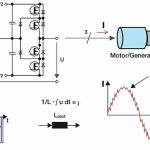

Um die nötigen Drehfeldfrequenzen erzeugen zu können, wurden bislang Zwei-Level-Frequenzumrichter eingesetzt, die die benötigte Ausgangsspannung mittels Pulsweitenmodulation (PWM) erzeugen. In Abhängigkeit von der verwendeten Schaltfrequenz und der Induktivität des Motors ergibt sich dabei jedoch eine schaltfrequente Welligkeit (Stromrippel) des Motorstroms. Hierbei ist zu beachten, dass sich die wirksame Motorinduktivität bei Hochgeschwindigkeitsmotoren ähnlich verhält wie das Rotorvolumen, d. h. sie sinkt mit zunehmender Drehzahl. Entsprechend nimmt die Glättung des Stromrippels proportional zur geringeren Motorinduktivität ab. Das Problem: Diese harmonischen Stromanteile verursachen nicht zu vernachlässigende Zusatzverluste im Motor – etwa 90 % der umrichterbedingten Verluste entstehen im Rotor. Diese Verluste wiederum resultieren in einer vermehrten Wärmeentwicklung und Lagerbelastung. Aufgrund der eingeschränkten Wärmeabfuhr bzw. Kühlung müssen die Verluste im Motor/Rotor deshalb auf ein Maß reduziert werden, das einen sicheren Betrieb gewährleistet. Grenztemperaturen von Synchronrotoren liegen im Bereich von etwa 90 bis 150 °C.

Am Markt verfügbare Zwei-Level-Frequenzumrichter bieten im Leistungsbereich 100 kW maximal zulässige Schaltfrequenzen von 4 bzw. 6 kHz, da für eine Zwischenkreisspannung bis 600 V Halbleiterschalter (IGBTs) mit einer Sperrspannung von 1200 V benötigt werden. Eine Erhöhung der Schaltfrequenzen ist aus technischen und wirtschaftlichen Gründen nicht zielführend, da die resultierenden höheren Schaltverluste eine überproportionale Erwärmung und Reduzierung der Stromtragfähigkeit verursachen. Basierend auf diesem Sachverhalt ist eine effektive Drehfeldfrequenz von maximal 600 bis 800 Hz möglich, da die PWM-Frequenz zur Realisierung eines näherungsweise sinusförmigen Ausgangsstroms das 8- bis 10-fache der Drehfeldfrequenz betragen soll.

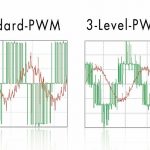

Hohe Schaltfrequenz, niedriger Spannungshub

„Im Fall eines Drei-Level-Frequenzumrichters ist eine Erhöhung der Schaltfrequenz aber möglich“, sagt Gerhardt. „Und genau das ist unser Lösungsansatz.“ Bei der Nutzung dieser Technologie müssen die einzelnen Halbleiterschalter nur noch die halbe Zwischenkreisspannung in Höhe von 300 V schalten, sodass Halbleiter mit einer Sperrspannung von 600 V zum Einsatz kommen können. Diese Halbleitertypen haben signifikant bessere Schalteigenschaften, entsprechend ist die resultierende Verlustleistung trotz Schaltfrequenzen von bis zu 32 kHz beherrschbar. So lassen sich die harmonischen Stromanteile reduzieren, die umrichterbedingten Verluste im Rotor sind gering.

Neben der PWM-Schaltfrequenz ist auch der Spannungshub entscheidend, der mit dem PWM-Muster auf die Motorwicklungen beaufschlagt wird. Durch die Drei-Level-Technologie wird der Spannugshub halbiert, was in erster Näherung auch den Stromrippel nochmals um die Hälfte verringert. In der Folge stellen sich abermals wesentlich verringerte Wärmeeinträge im Rotor ein. Der geringe Spannungshub wirkt sich aber auch noch anderweitig positiv aus: So schonen die geringeren Spannungsanstiege die Motorisolation, sodass deren Lebensdauer steigt. Zudem sind geringere externe EMV-Filtermaßnahmen notwendig – gegenüber der klassischen Zwei-Level-Technologie lassen sich so die Systemkosten senken.

Übrigens: Die Firmware des neuen SD2M basiert auf der bewährten Serie SD2S von Sieb & Meyer. Die Multi-Level-Technologie machte es jedoch notwendig, die bestehenden Regelungsalgorithmen und -modelle für den sensorlosen Betrieb von Synchronmotoren anzupassen. Diese Softwareteile wurden also nennenswert strukturell und codeseitig angepasst. Die hardwareseitig realisierten Schnittstellen wurden firmwareseitig implementiert. Die Weiterentwicklung von Produktklassikern hat sich bei Sieb & Meyer bewährt: „Wir orientieren uns an den Bedürfnissen unserer Kunden“, betont Gerhardt. Auch beim SD2M gibt es noch Entwicklungspotenzial, so der Vertriebsleiter: „Die Leistung wäre noch erweiterbar – wenn der Markt danach verlangt.“ I

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: