Innovationen brechen etablierte Regeln. Derzeit geschieht dies mit dem Konzept der Industrie 4.0, das unter anderem ein häufigeres Retrofit bedingt. Wichtig ist hier, dass von Anfang an in einer digitalen Wirkungskette gearbeitet wird mit einheitlicher Datenbasis. Heitec zeigt, wie das geht und wie sich neben der Anlage auch der gesamte Engineering- und Inbetriebnahmeprozess automatisieren lässt.

Der Autor: Gerhard Stich, Vertrieb Automatisierung und Software, Heitec

Durch zentrale Paradigmenwechsel in der Industrie verändern sich derzeit die Grundlagen der Produktion, denn nach dem Konzept von Industrie 4.0 löst sich die klassische Produktionshierarchie auf. Kern ist dabei das „Internet der Dinge“, bei dem Personen, Bauteile und Maschinen weitgehend vernetzt werden sollen. Es bildet die Basis für eine Vielzahl neuer Dienste und Angebote, mit denen Maschinen und Prozesse sich selbst planen und optimieren können. Maschinen und Prozesse passen sich fortwährend selbst den Produktionsaufgaben an. Das verlangt dem gesamten Produktionsprozess eine enorme Wandlungsfähigkeit ab. Einerseits erfordern kürzere Markteinführungszeiten eine enorme Wandlungsfähigkeit der Produktion, andererseits steigen damit die Komplexität der Technologien und der Kostendruck beim Engineering.

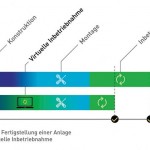

Für Heitec bedeutet dies, dass das Unternehmen beispielsweise branchenübergreifend digitale Abbilder von Maschinen, Anlagen, Infrastruktur- und Roboteranwendungen entwickeln und schon beim Inhouse-Engineering einsetzen muss. Wenn diese Modelle funktionieren und getestet sind, kann eine virtuelle Inbetriebnahme der entwickelten Steuerungssoftware parallel zum Aufbau einer realen Anlage stattfinden. Dies mindert das Risiko von Fehlplanungen. Im Testbetrieb lassen sich an der virtuellen Anlage Fehlerszenarien durchspielen, die im realen Betrieb einer Anlage nicht ohne Gefährdung von Mensch und Maschine durchführbar wären, die Qualität der Software ist erheblich besser als bei der konventionellen Vorgehensweise und die Inbetriebnahmezeit vor Ort wird signifikant verkürzt. Gleichzeitig lassen sich am virtuellen Modell alle gegenwärtigen oder künftigen Betriebsabläufe in der entsprechenden Produktionsumgebung und der Anlage in Echtzeit simulieren und mit der Original-Automatisierungssoftware steuern. Diese virtuelle Inbetriebnahme integriert Heitec sofort von Anfang an in den Workflow. Auf diese Weise können die Prozesse frühzeitig parallelisiert werden, was die Projektlaufzeit weiter verkürzt und die Simulationsergebnisse direkt in den Konstruktionsprozess zurückfließen lässt. Damit eignet sich dieses Konzept auch gut für risikobehaftete Projekte oder beim Retrofit, denn es können alternative Lösungsmöglichkeiten getestet werden. Insgesamt geht Heitec davon aus, dass sich mit Hilfe des virtuellen Engineerings die Projektdurchlaufzeiten um zirka 15 % und die Inbetriebnahmezeiten um bis zu 80 % reduzieren lassen.

Daten sind alles

Je genauer die CAD-Daten auf das reale Projekt abgestimmt sind, desto genauer ist auch das virtuelle Modell. Mit ihrer Hilfe kann man nicht nur die Qualität der Automatisierungssoftware verbessern, sondern die Taktzeiten, die Performance und die Flexibilität in der virtuellen und der realen Produktion selbst. So entwickelte Heitec ein Verhaltensmodell, mit dem das logische und zeitliche Verhalten der realen Betriebsmittel wie Ventilen, Antrieben etc. simuliert wird. Basis dafür ist, dass im virtuellen Modell alle realen Objekte mit ihren kommunikativen, aktorischen und sensorischen Eigenschaften beschrieben werden. Mechanik, Elektrik, Pneumatik/Hydraulik und Software werden als eine Einheit betrachtet und durch Funktionsbeschreibungen, Schaltpläne, Softwaremodule und Hydraulikpläne modelliert. Dazu wird das CAD-Modell granular in bis zu 700 Blöcke und Funktionsbaugruppen zerlegt, um die Kinematik einer Station präzise abzubilden und die Sensoren und Aktoren mit einzubinden.

Anhand der Stückliste der Maschine oder Anlage sowie der CAD-Daten kann mit den in den Bibliotheken vorhandenen Objekten eine virtuelle Anlage aufgebaut werden. Mit einer entsprechenden Software wird aus den elektrischen und pneumatischen/hydraulischen Planungsunterlagen dann das virtuelle Verhaltensmodell erstellt. Damit kann ein weiterer Schritt im Engineering-Prozesses automatisch starten. Mit einer intelligenten Zuordnungsliste und den Kinematikmodellen wird automatisch der SPS-Code generiert, der sich in die Original-Steuerung einspeisen lässt und genau mit diesen Zuordnungen funktioniert.

Für die virtuelle Inbetriebnahme werden die realen Steuerungen mit dem virtuellen Modell verknüpft und die Software in Echtzeit im Handbetrieb am Operator-Panel getestet. Der Inbetriebsetzer testet wie auf der realen Anlage die Sensor-Aktor-Zuordnungen und automatisiert die Grundstellungsfahrten. Die Bewegungen unterscheiden sich nicht vom Original, denn mit den entsprechenden Materialfluss-Kinematiken sind Roboter und Materialfluss jeweils als Hardware-in-the-Loop mit den Originalprogrammen und den Originalsteuerungen gekoppelt und laufen in Echtzeit. So kann die virtuelle Inbetriebnahme schon stattfinden, wenn das Projekt noch auf dem Konstruktionstisch liegt. I

Halle 6, Stand 330

Info & Kontakt

Heitec AG

Erlangen

Tel. +49 9131 877-0

Details zum Thema Engineering:

http://t1p.de/zbnc

Unsere Whitepaper-Empfehlung

Aufklärung zum Klimaschutz und Einsatz von nachhaltigen Materialien und Komponenten im Maschinenbau sowie bei R+W

Teilen: