Die Drückmaschinen von Leifeld Metal Spinning formen unterschiedlichste Bauteile schnell und präzise um – darunter Reflektoren für Lampen oder Komponenten von bis zu sechs Metern Durchmesser für die Luft- und Raumfahrt. Für die hochsteifen Achsen setzt der Technologieführer jetzt auf Schwerlast-Rollenschienenführungen der Baugröße 100.

„Kein anderes Umformverfahren bietet so flexible Fertigungsmöglichkeiten wie die Drücktechnologie“, bekräftigt Theo Brandkamp, Konstruktionsleiter Spinning der Leifeld Metal Spinning GmbH aus Ahlen. Das aktuelle PNC/CNC-gesteuerte Standard-Maschinenprogramm umfasst zehn Modellgrößen mit Rondendurchmessern von 30 bis über 5000 mm. „Unsere Kunden fertigen von Aluminium-Reflektoren bis hin zu Komponenten für die Luft- und Raumfahrt verschiedenste Werkstücke aus Stahl, Edelstahl und Nichteisen-Metallen“, beschreibt Brandkamp das Einsatzspektrum. In der zweitgrößten Maschine der Baureihe, der PNC 135 für Rondendurchmesser bis 3500 mm, setzt Leifeld jetzt die Rexroth-Rollenschienenführungen der Baugröße 100 ein und reduziert damit die Zahl der notwendigen Komponenten deutlich. Die neue Baugröße bietet eine statische Tragzahl von bis zu 1218 kN. Die dynamische Tragzahl bei langen Führungswagen von 632 kN entspricht dem maximalen Abfluggewicht eines Airbus A 318.

Auf den Leifeld-PNC-Drückmaschinen kann der Anwender unter verschiedenen Verfahren wählen und damit unterschiedliche Geometrien und Qualitätsstufen abbilden. Beim Drücken greift eine Drückrolle örtlich ein und verformt gezielt Stufe um Stufe Blechronden oder Vorformen, bis das Werkstück am innen liegenden Drückfutter anliegt. Dabei kann der Anwender bei Werkstücken mit geringen Genauigkeits- und Oberflächenanforderungen auch auf das Innendrückfutter verzichten und Zylinder „auf Luft“ einziehen.

Verdoppelte Tragzahlen

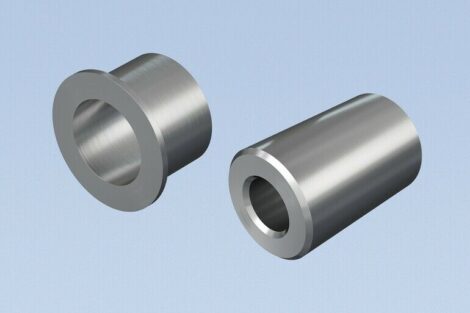

Ein integriertes Schälmesser spant gezielt und zeitgleich zum Umformprozess den Werkstückrand und gewährleistet dabei einen runden Werkstückflansch. Zusätzliche Profilier- und Bordierrollen übernehmen weitere Arbeitsschritte zur Randbearbeitung. Bei der Bearbeitung entscheidet die Steifigkeit der gegeneinander verschobenen Achsen und damit auch die Linearführungen über die Präzision der Umformung. Bei der PNC 135, die mit Support-Kräften von bis zu 400 kN arbeitet, ersetzte Leifeld die bislang eingesetzte Baugröße 65 durch die Baugröße 100. Die dynamischen Tragzahlen der Führungswagen in alle vier Belastungsrichtungen liegen mit 632 kN mehr als doppelt so hoch wie in Baugröße 65. „Damit können wir die Zahl der Führungen und Führungswagen halbieren“, so Theo Brandkamp. Die Baugröße 100 verfeinert die Skalierbarkeit der Rollenschienenführungen im Schwerlastbereich. Dort markiert die Baugröße 125 den Spitzenwert: Sie erreicht dynamische Tragzahlen bis zu 1000 kN und eine statische Tragfähigkeit von 2000 kN. Für den Untersupport der PNC 135 kommen zwei Profilschienen zu je 3580 mm Länge mit acht Führungswagen und für den Obersupport zwei jeweils 2025 mm lange Schienen mit sechs Führungswagen der Genauigkeitsklasse SP zum Einsatz. Die Profilschienen bietet Rexroth bis 4000 mm in einem Stück. Bei längeren Strecken liefert der Hersteller Teilstücke mit eindeutig gekennzeichneten Enden. Das aufgeclippste Abdeckband aus Edelstahl besteht dabei immer aus einem Stück. Führungswagen und Profilschienen sind beliebig austauschbar.

Integrierte Komplettabdichtung

Die mit allseitig zugänglichen Schmieranschlüssen ausgerüsteten Führungswagen verfügen über eine integrierte Komplettabdichtung sowie serienmäßige Vorsatzdichtungen.

„Bei der Drücktechnologie steht Flexibilität an erster Stelle, weil sie bei kleineren Losgrößen und häufigen Wechseln wirtschaftlich arbeitet“, betont Theo Brandkamp. „Wir verbessern unsere Maschinen kontinuierlich, um die Teilefertigung weiter zu beschleunigen.“ So beschleunigt die Verstellspindel mit Zählwerk häufige Produktionsumstellungen. Die Maschine kann sowohl CNC-gesteuert automatisch drücken als auch in der Einzel- und Kleinserienfertigung manuell gefahren werden. Das von Leifeld patentierte Playback-Teach-in-Verfahren vereinfacht die Programmerstellung. Der Bediener steuert die Musterbearbeitung über Joystick und erzeugt damit eine elektronische Schablone. Über ein Potenziometer kann er während des Prozesses die Anpresskräfte und Vorschubbewegungen punktuell optimieren.

Rollenschienenführungen KEM 448

Drückmaschinen KEM 449

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: