Für den Konstrukteur ist der Begriff „Vakuum“ zunächst etwas inhaltslos, da mit der Bezeichnung allein nur die Unterschreitung des in unseren Breitengraden um die 1 013 mbar herrschenden Luftdrucks gemeint ist. Für den Anwender steht die praktische Verwendung des Vakuums im Vordergrund. Diese wird durch die jeweilige Höhe des Vakuumniveaus bestimmt. Klammert man die in der physikalischen Vakuumtechnik üblichen hohen Unterdrücke von -960 mbar und mehr aus, ergibt sich gerade im Maschinenbau ein enormes Anwendungsgebiet für Absaugungen bei Unterdrücken zwischen -10 bis -960 mbar.

Der Autor Dipl.-Ing. B. Eng. (Hons.) Thomas Ramme ist Vertriebsleiter der Volkmann GmbH Vakuumtechnik, Soest

Der westfälische Strahlpumpen- und Anlagenbauer Volkmann hat sich auf diesen Bereich spezialisiert. Auch wenn man in diesem Rahmen von Vakuumtechnik spricht, geht es doch bei allen Anwendungen zunächst um die Absaugung von festen, flüssigen oder gasförmigen Medien. Zusätzlich kann die Stärke des Vakuums (Kraft = Unterdruck x Fläche) genutzt werden. Verwendet man beispielsweise einen Unterdruckerzeuger in Verbindung mit einem Vakuum-Saugnapf, so wird erst einmal das vorhandene Luftvolumen im System abgesaugt, um danach ein Vakuum und somit die Haltekraft aufzubauen. Im Idealfall (z. B. Vakuum-Saugnapf auf Glasscheibe) passiert dies im Millisekundenbereich, so dass beide Vorgänge nicht auseinander zu halten sind. Dieses Verständnis ist für die Praxis trotzdem wichtig, da die Höhe des Vakuums maßgeblich durch die Dichtigkeit des Vakuumsystems bestimmt wird. Treten unvermeidbare Leckagen wie beim Handling von porösen Teilen auf, können diese durch die Wahl einer Strahlvakuumpumpe kompensiert werden.

Vakuum- (R)Evolution

Aus der Vielzahl der Anwendungen lässt sich ein genaues Anforderungsprofil an Vakuumpumpen erstellen. Diverse mecha-nische Arten von Vakuumer-zeugern stellen im Hauptan-wendungsgebiet von -10 bis -960 mbar häufig nur einen Kompromiss dar. So erreichen Gebläse im Saugbetrieb nur einen Unterdruck von bis zu -350 mbar. Dies bedeutet zum Beispiel bei Anwendungen mit Vakuum-Saugnäpfen eine beträchtliche Einschränkung der Haltekraft. Da-rüber hinaus beklagen Anwender häufig das Geräuschniveau, den großen Platzbedarf, das Gewicht und die nicht unerhebliche Strahlungswärme dieser Pumpentypen. Ähnliches gilt für andere mechanische Prinzipien. Nach der Rückbesinnung auf eines der ältesten Prinzipien zur Vakuumerzeugung, sprich der Ejektortechnik, galt es, diese Technik für das 21. Jahrhundert fit zu machen. Dabei sollen die traditionellen Vorteile wie ein-facher Aufbau, selbstkühlender Betrieb, Ex-Sicherheit, geringe Baugröße und Gewicht sowie verschleiß- und wartungsfreier Einsatz beibehalten werden.

Zwei konstruktive Merkmale ließen bisher den Einsatz der Ejektortechnik nur für bestimmte Bereiche zu. Zum einen hat ein einstufiger Ejektor immer eine gerade Kennlinie. Er erzielt entweder ein hohes Vakuum oder ein hohes Saugvolumen. Beides gleichzeitig war bisher nicht mit einem Ejektor zu realisieren. Vor der Auslegung müssen folglich die Parameter der jeweiligen Anwendung genau bekannt sein. Der zweite Grund lag bisher in dem vergleichsweise höheren Energiebedarf. Um nun aus dem einstufigen Ejektor eine leis-tungsfähige und effiziente Va-kuumpumpe zu machen, bedient man sich eines genialen Einfalls: Nutzung der schon in die Pumpe eingesaugten Luftmenge, um zusammen mit dem Treibgasstrahl der Pumpe ein vervielfachtes Saugvolumen zu erzielen – und das ohne zusätzliche Energiezufuhr.

Der Clou: Das Düsensystem

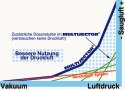

Was sich zunächst nach einem Perpetuum Mobile anhört, wird bei Betrachtung der Addition der Einzelkennlinien (siehe Bild) verständlich:

In der ersten Stufe wird die Druckluft durch eine Spezial-Treibstrahldüse auf eine so ho-he Geschwindigkeit beschleunigt, dass es zu einem immensen Druckabfall von bis zu -960 mbar kommt. Diese erste Stufe ist demnach für das hohe Endvakuum der Pumpe (rote Linie) verantwortlich. Bei einem Multijector wird die schon eingesaugte Luftmenge zusammen mit dem Treibgasstrahl in die zweite Düsenstufe geführt und erzeugt dort bei geringerem Vakuum zusätzlich Saugluft. Da die Speisemenge der zweiten Stufe größer ist als die der ersten, ist auch die angesaugte Luftmenge größer.

Dieses Prinzip setzt sich bis zu viermal fort und ergibt bei Überlagerung den Kennlinienverlauf der Pumpe. Das hohe Vakuum der ersten Ejektorstufe erreicht die gesamte Vakuumpumpe dennoch, da sich die Folgestufen durch eingesetzte Rückschlagventile selber abschalten können.

Das Ergebnis ist eine druckluftbetriebene Vakuumpumpe mit viel Saugluftmenge, hohem Endvakuum und einem drastisch reduzierten Energieverbrauch.

Zahlreiche Anwendungen

Die Vorteile lassen sich am besten durch die vielfältigen Einsatzmöglichkeiten deutlich machen: In der Automatisierungstechnik geht es häufig darum, gezielt und für kurze Zeit Vakuum zu erzeugen. Das ist zum Beispiel beim Prüfen von Leiterplatten der Fall. Um die Funktion der Schaltkreise zu überprüfen, wird die ganze Leiterplatte auf einen Anschlusssockel gesaugt. Hierbei ist es unter anderem wichtig, das Va-kuum schlagartig auf- und wieder abzubauen, um die vorgegebenen Taktzeiten einzuhalten. Aufgrund der geringen Baugröße ist der Multijector direkt an den Prüftischen befestigt. Durch einfaches Takten der Druckluftzufuhr am Eingang der Pumpe wird das Vakuum schlagartig auf- und wieder abgebaut.

Die Tragweite dieser einfachen Lösung wird beim Rückblick auf die vormals installierte Vakuumanlage bei einem Hersteller von Elektronikkomponenten anschaulich: Eine mechanische Vakuumpumpe war als Dauerläufer installiert, da aufgrund der langen Anlaufzeiten ein Takten von elektrischen Vakuumpumpen generell unmöglich ist. Zur taktweisen Vakuumbeaufschlagung wurde ein zusätzliches Ventil in der Saugleitung geschaltet. Durch das höhere Gewicht und die größeren Abmessungen mussten die elektrischen Va-kuumpumpen neben den Prüftischen aufgestellt werden. Dadurch ergaben sich nicht nur längere und verlustreichere Ansaugwege sondern auch ein ständiges Klagen der Produktionsmitarbeiter über den eingeschränkten Aktionsradius am Arbeitsplatz, das Geräuschniveau, die Strahlungswärme und den emittierten Ölnebel der mechanischen Vakuumpumpen. Der Produktionsleiter verglich daraufhin die Energie- und Wartungskosten der Va-kuumpumpen mit denen der druckluftbetriebenen Multijectoren. Anschließend gab er das Startsignal für den Umbau.

In ähnlicher Weise lassen sich Beispiele aus der Verpackungs-, Automobil-, Kunststoff-, Labor-, Papier-, Molkerei- und Prozesstechnik heranziehen.

Ejektoren á la carte

Ein weiterer Vorteil der Ejektortechnik ist die fast uneingeschränkte Wahl des Werkstoffes. Einstufige Ejektoren aus Aluminium, gehärtetem Stahl, Edelstahl und Polypropylen sind schon seit längerem bekannt. Doch nun lassen sich erstmals auch Multijectoren aus Edelstahl fertigen. Das einzige weitere Material ist der flexibel zu wählende Dichtungswerkstoff. Damit hat man nicht nur eine Vakuumpumpe für aggressive Medien, sondern erschließt gleichzeitig auch noch den Hochtemperaturbereich. Für einen Ofenbauer wurde beispielsweise ein einstufiger Ejektor gebaut, welcher bei 850 °C in einem Härteofen Stickstoff umwälzt, damit es zu einer homogenen Verteilung desselben kommt.

Andererseits ersetzte ein Tankwagenbauer seine großen und schweren Flüssigkeitsring-Vakuumpumpen durch Multijectoren aus Edelstahl, welche einfach mit der Druckluft aus dem ohnehin vorhandenen Druckluftnetz des Lkw gespeist werden.

Vakuum und mehr

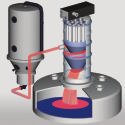

Neben der Fertigung von maßgeschneiderten Strahlpumpen, stellt Volkmann auch Systeme zur Verfügung, die weit über die eigentliche Sauglufterzeugung hinausgehen. Stattet man beispielsweise einen Multijector mit einem Vorabscheider und geeignetem Filtersystem aus, so entsteht daraus eine Flüssigkeitspumpe, die eine geschlossene Wassersäule 9,6 m vertikal anzuheben vermag. In der Automobilindustrie wird der verschleißfreie Betrieb dieser Flüssigkeitssauger zum Fördern von spänehaltigem Öl aus Maschinenbetten genutzt. Die vorher verwendeten Zahnradpumpen hatten eine Standzeit von nur einer Woche. Im Motorenbau und -prüfung müssen Benzinreste abgesaugt und transportiert werden. Multijectoren besitzen keine sich drehenden Teile und sind zündquellenfrei.

Ein weiteres großes Gebiet der Vakuumtechnik mit Multijectoren ist die pneumatische Förderung von Feststoffen.

Internet

Ausführliche Informationen

Vakuumpumpen

KEM 580

Vakuumfördersysteme

KEM 581

Unsere Whitepaper-Empfehlung

Whitepaper Sealing Plugs: So verschließen Sie Hilfsbohrungen in Motoren, Pumpen, Hydraulikaggregaten oder Werkzeugmaschinen dauerhaft und absolut dicht. Leichte Installation, niedrige Kosten. Für Betriebsdrücke bis 500 bar.

Teilen: