Mit einer Leistung von bis zu 500 kV transportieren heutige Energiekabel Strom über weite Entfernungen. Diese Hochspannungskabel werden auf bis zu 300 m langen Extrusionsanlagen hergestellt. Das Maschinenbauunternehmen Troester, einer der führenden Hersteller für Kabelextrusionsanlagen weltweit, setzt in seinen innovativen HV-CCV-Anlagen Conti-Synchrochain-Polyurethan-Zahnriemen für den Drehantrieb der rotierenden Bandabzüge ein.

Exklusiv in KEM Den Beitrag verfasste der freie Autor C. Wolfgang Franck im Auftrag der Mulco-Europe EWIV, Garbsen

„Energiewende“ ist wohl einer der meistgebrauchten Begriffe unserer Tage. Mittendrin in den Diskussionen um zusätzliche neue „Stromautobahnen“ ist die Troester GmbH & Co. KG aus Hannover. Sie baut Extrusionsanlagen für Kautschuk und Kunststoffe und ist eines der weltweit zwei führenden Unternehmen, das Kabelextrusionsanlagen herstellt, auf denen See- und Erdkabel zur Übertragung von Höchstspannungen von bis zu 500 kV über weite Strecken produziert werden. Hergestellt werden diese Kabel durch ein spezielles Extrusionsverfahren, bei dem drei Isolationsschichten aus Kunststoff gleichzeitig auf einen Kupferleiter aufgebracht werden.

Der Ingenieur Paul Troester legte 1892 den Grundstein für einen auf der ganzen Welt bekannten Namen, der für Fortschritt, Qualität und Spitzenleistung in der Kautschuk- und Kunststoffverarbeitung steht.

„Früher gab es nur wenige zentrale Kraftwerke, die den Strom produzierten“, sagt Dirk Schmidt, Vertriebsleiter für Kabelmaschinen und -anlagen bei Troester, deren Märkte in den letzten Jahren hauptsächlich Länder waren, in denen neue Stromnetze aufgebaut wurden. Hierzu gehören beispielsweise China, Russland oder Indien. Seit der ausgerufenen Energiewende ist auch Europa wieder dabei. „Heute ist eine Vielzahl von Stromerzeugern hinzugekommen. Windkraft, Biomasse und andere alternative Energieformen. Der Strommarkt ist viel dezentraler geworden“, sagt Schmidt. Der Ausbau der Netze benötige dicke Energiekabel, um den Strom auch über weite Strecken transportieren zu können.

Kabelextrusionsanlagen mit gewaltigen Abmessungen

Troester-Kabelextrusionsanlagen, wie die „Catenary Continuous Vulcanisation Line“ (kurz: HV CCV) zur kosteneffizienten Herstellung von Mittel-, Hoch- und Höchstspannungskabeln haben gewaltige Abmessungen. Das hat mit der Größe der Maschinen selbst und dem Verfahren zu tun. Eine Werkhalle für eine HV-CCV-Line kann eine Höhe von 50 m und bis zu 350 m Länge erreichen.

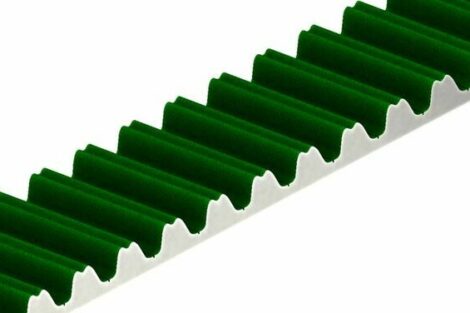

Die HV-CCV-Anlagen arbeiten mit dem patentierten Twinrot-Verfahren. Dieses basiert auf zwei synchron geschalteten Bandabzügen vom Typ RAGG (Rotating Caterpillar RAGG), die als Transporteinheit fungieren und bei denen sich die komplette Abzugseinheit um die Horizontale dreht. In diesen rotierenden Bandabzügen arbeiten Conti-Synchrochain-Polyurethan-Zahnriemen, die für die Übertragung hoher Drehmomente konzipiert sind.

Stephan Kellner von der Konstruktionsabteilung Kabelmaschinen bei Troester erläutert die Arbeitsweise der Bandabzüge. „Jeweils am Anfang und am Ende einer HV-CCV-Anlage sitzt ein rotierender Bandabzug RAGG. Mit bis zu fünftausend Newtonmetern wird der im Extrem fast armdicke Kupferkern bzw. das Kabel von rotierenden Bandabzügen durch die Extrudergruppe transportiert, wo der Prozess der Isolation des Kupferleiters mit Kunststoff stattfindet.“. Die Abzugseinheiten der Bandabzüge drehen in etwa 10 bis 15 min das Kabel um die eigene Achse. Dabei schreitet der Prozess der Kabelisolierung mit rund 1 m/min voran.

Das Twinrot-System mit zwei miteinander rotierenden Drehabzügen hat Troester entwickelt und patentieren lassen. Dabei wird das Kabel von beiden Enden im CV-Rohr gedreht, um den sogenannten Birnentropfeneffekt zu vermeiden. „Die Drehung beider Bandabzüge reduziert die Torsionsbeanspruchung und wirkt dem möglichen Abtropfeffekt entgegen“, erklärt Schmidt. „Diese Drehabzüge sind so konstruiert, dass sich die komplette Abzugseinheit um die Horizontale dreht und dabei den Leiter beziehungsweise das Kabel mit den Abzugsbändern transportiert.“

Zahnriemen für die Transport-, Linear- und Antriebstechnik

Bei der Auswahl des geeigneten Zahnriemens wurde Troester von den Antriebstechnikspezialisten der Wilhelm Herm. Müller GmbH & Co. KG aus Garbsen bei Hannover beraten. Wilhelm Herm. Müller ist einer der führenden Anbieter von Polyurethan-Zahnriementechnik. Das Fachunternehmen mit Eigenproduktion wurde 1916 in Hannover gegründet und verfügt damit über eine fast ebenso lange Tradition im Maschinenbau wie Troester. Eine besondere Stärke ist die Entwicklung innovativer Zahnriementechnik für die Transport-, Linear- und Antriebstechnik. Kundenbetreuer Andreas Ludwig: „Als Polyurethan-Hochleistungszahnriemen war der Conti Synchrochain von Contitech hier allererste Wahl, weil in den Bandabzügen von HV-CCV-Kabelextrusionsanlagen höchste Drehmomente zu übertragen sind“.

Wenn man sich einige Fakten vor Augen hält, wird die Leistung des Conti Synchrochain in einer HV-CCV-Anlage anschaulich. Der Zahnriemen sorgt durch den Antrieb des Bandabzuges dafür, dass das zu isolierende Kabel in einer exakt definierten rotierenden Bewegung kontinuierlich vom Anfang bis an das Ende der Anlage geführt werden kann. Dabei wiegt 1 m Höchstspannungskabel gut 50 kg, wiegt eine fertig aufgespulte Kabelrolle bis zu 12 t und läuft eine HV-CCV-Anlage meist bis zu 14 Tage durch.

„Das schafft der Conti-Synchrochain-Polyurethan-Zahnriemen, weil er über eine hohe Reißfestigkeit und außergewöhnliche Zugkraft verfügt. Mit bis zu vier Metern pro Sekunde ist er hochdynamisch beanspruchbar. Dank des CTD-Profils, der besonderen Bauweise und speziellen Materialien sowie paarläufig gespulter S/Z-Drehung aus Aramidfasern sorgt dieser Zahnriemen sowohl bei hohen Drehmomenten als auch bei hohen dynamischen Beanspruchungen für eine zuverlässige Leistungsübertragung“, so Ludwig.

Als Antriebsriemen der Hochleistungsklasse erlaubt der Conti Synchrochain Gegenbiegung im Mehrscheibenantrieb und ist somit eine wartungsfreie Alternative zu Kettentrieben. Konstrukteur Kellner: „Andere Antriebssysteme wie beispielsweise Kette oder Zahnräder kamen eigentlich nie in die engere Wahl. Wir brauchen einen schlupffreien Antrieb, der weder gewartet noch geschmiert werden muss. Gerade die wegfallende Schmierung angesichts der verkapselten Einbausituation und die dadurch gegebene Wartungsfreiheit ist ein klares Plus für Polyurethan-Zahnriemen“.

Mulco, Tel.: 05131 4522-177, E-Mail: scheffel@mulco.de

Teilen: