In der industriellen Zukunft werden Bestell- und Produktionsprozesse mehr und mehr digitalisiert und automatisiert. Das Ziel sind Durchgängigkeit und Datentransparenz entlang der gesamten Wertschöpfungskette, um so Kosten und Zeiten zu reduzieren und unnötigen Aufwand zu vermeiden. Mit Smart Data Engineering bietet Wago jetzt eine Lösung, die Kunden von der Planung und Projektierung über das Engineering bis hin zur Prüfung und Inbetriebnahme unterstützt.

Dr. Thomas Holm, Head of Innovation & Technology bei Wago Kontakttechnik

Mit Industrie 4.0 wird nicht alles anders. Die Wettbewerbsfähigkeit eines Unternehmens wird auch weiterhin von den Produkteigenschaften, der Expertise der Mitarbeiter und von der Effizienz der Unternehmens- und Produktionsprozesse abhängen. Um Schaltanlagen- und Steuerungsbauer auf dem Weg zu mehr Effizienz dieser Prozesse zu unterstützen, bietet Wago mit Smart Data Engineering eine Vielzahl an Daten und Services rund um die Projektierung individueller Produkte und Lösungen an. Das ermöglicht eine durchgängige Datenhaltung und verhindert Systembrüche, die zu Iterationen und damit zu einem deutlichen Mehraufwand führen können.

Lösungen aus einem Guss

Hier gilt es bereits bei der elektrotechnischen Planung und der Projektierung anzusetzen: Muss der Schaltanlagenbauer im Rahmen der Planung Daten unterschiedlichster Planungstool importieren, weil es erforderlich ist Kundenprojektdaten wie Schaltpläne oder Komponentenlisten zu übernehmen, unterstützt Wago ihn mit dem Projektierungstool Smartdesigner. Das Programm verfügt über Schnittstellen zu verschiedenen CAE-Tools wie Eplan und Wscad und ermöglicht so die einfache Übernahme bestehender Planungsstände. Die Web-Anwendung ist per Browser nutzbar, ohne in die eigene IT eingebunden werden zu müssen. Das spart Zeit und Kosten und ist vor allem dann von Vorteil, wenn die hauseigene IT an einen externen Dienstleister ausgelagert ist, der die Neuinstallation oder das Update einer Software berechnet. Zudem entfällt jegliche Versionierungsproblematik.

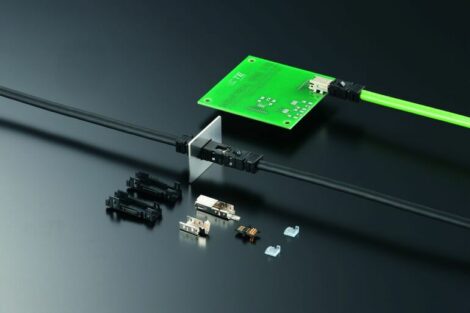

Werden für die Schaltschränke elektromechanische Komponenten oder Automatisierungssysteme von Wago verwendet, kann der Hersteller zudem die direkte Verknüpfung mit dem Wago-Onlinekatalog nutzen und die gewünschte Lösung bequem und bedarfsorientiert zusammenzustellen. Hier stehen jederzeit die aktuellsten Artikeldaten in Form von Datenblättern, Produktfotos sowie Downloads von CAE- und CAD-Daten zur Verfügung. Ist die Tragschiene konfiguriert, wird sie automatisch durch die Software überprüft. Diese weist bei Reihenklemmen beispielsweise darauf hin, dass eine Abschlussplatte gesetzt werden muss, um zu vermeiden, dass stromführende Teile einander berühren. Bei Komponenten aus dem Bereich der Automation werden auch elektrische Plausibilitäten wie Spannungswechsel oder Stromeinspeisungen geprüft. Anschließend können die gewünschten Produkte und auch die komplett bestückte Tragschiene, über den Onlineshop bestellt werden. Nach der Prüfung können die einmal erarbeiteten Daten zur weiteren Nutzung oder ein erneutes Review vollständig in 3D dargestellt und dokumentiert werden. Auch Stücklisten und Fotos der verwendeten Produkte oder Beschriftungsdaten für die Komponenten, die später im Schaltschrank verbaut werden, können erstellt werden.

Immer richtig gekennzeichnet

Eine Anbindung vom Smartdesigner an das Beschriftungssystem von Wago macht es außerdem möglich, die Kennzeichnung aller projektierten Artikel direkt aus dem Projektierungstool heraus vorzunehmen. Immer dann, wenn der Schaltanlagenbauer nicht die vorkonfektionierte Tragschiene bei Wago bestellt, sondern diese selbst aus den einzelnen Komponenten aufbaut, spart er so zusätzliche Arbeitsschritte. Außerdem wird die die Inbetriebnahme beschleunigt, da die fertigen Beschriftungsstreifen oder -schilder nur noch angebracht werden müssen. Diese Kennzeichnung ist vor allem für Maschinen und Anlagen nach dem Baukastenprinzip elementar. Auf der einen Seite werden die verschiedenen Module keineswegs ausschließlich betriebsintern entwickelt und produziert, sondern von jeweils spezialisierten Partnerunternehmen. Auf der anderen Seite werden die Baugruppen vielfach zuerst im eigenen Werk aufgebaut und getestet, nach der Abnahme wieder abgebaut und zum Zielort transportiert, der sich letztlich auf der ganzen Welt befinden kann. Dort angekommen, sind es nicht immer die gleichen Personen welche die finale Inbetriebnahme durchführen – eine konsistente Beschriftung ist somit sehr hilfreich.

Da die Beschriftung in der Praxis vor allem günstig, einfach und schnell zu erstellen sein muss, bietet Wago ein aufeinander abgestimmtes Beschriftungssystem aus Drucker, Projektierungs-Software und Beschriftungsmaterialien an. In Verbindung mit dem mehrzeilig bedruckbaren Beschriftungsstreifen ist der handliche und vielseitig einsetzbare Thermotransferdrucker Smartprinter an Schnelligkeit kaum zu überbieten. Neben dem Beschriftungsstreifen lassen sich auch diverse andere Materialien verarbeiten. Das Druckbild des Smartprinters ist klar, dauerhaft beständig gegenüber äußeren Umwelteinflüssen sowie wisch- und kratzfest gemäß DIN EN 60068.

Nahtlose Integration in die Automatisierungstechnik

Das Engineering-Tool e!Cockpit unterstützt alle Herstellungsschritte von der Hardware-Konfiguration und Programmierung über die Simulation und Visualisierung bis zur Inbetriebnahme der Schaltanlage. Um Anwendern kostbare Zeit bei der Einarbeitung in das Tool zu sparen, ist die Benutzeroberfläche aktuellen Office-Programmen angelehnt. Damit der Anwender die Übersicht über sein Projekt auch dann behält, wenn die Komplexität zunimmt, ist die Menügestaltung der Bedienoberfläche kontextsensitiv gelöst. Das heißt, es werden lediglich die Menüpunkte und Funktionen dargestellt, die sich im aktuellen Status quo der Projektierung oder Bedienung sinnvoll sind und sich ausführen lassen. Komponenten können dann per Drag-and-drop im Hauptbereich der Bedienoberfläche platziert und virtuell miteinander verbunden werden. Fehlverbindungen werden dadurch von vornherein ausgeschlossen, anstatt zu einem späteren Zeitpunkt aufwendig identifiziert und behoben werden zu müssen. Über das e!Cockpit kann die fertige Schaltanlage außerdem abschließend geprüft werden. ge

Unsere Whitepaper-Empfehlung

Der AGV5D von Aerotech bringt neuen Wind in die hochpräzise Mikrobearbeitung. Erfahren Sie, wie das 5-Achsen-Lasersystem präzise Bohrungen, konturierte Schlitze und komplexe Geometrien mit Submikrometer-Toleranzen realisiert.

Hier finden Sie mehr über:

Teilen: