Firmen im Artikel

Die fließloch- und gewindeformende Schraube Flowform ermöglicht eine einseitig zugängliche und vollautomatisierte Fügeverbindung. Mit ihrer polygonalen Spitzengeometrie formt sie ein Fließloch und furcht ein Gewinde, das im Reparaturfall auch eine metrische Schraube aufnehmen kann – diese Vorteile gelten schon für die vor Jahren eingeführte Verbindungslösung Flowform. Mit der Flowform Plus – einer Weiterentwicklung – reagiert Arnold Umformtechnik jetzt auf gewachsene Kundenanforderungen.

Vor dem Hintergrund, die CO2-Emissionen immer weiter zu verringern, setzt die Automobilindustrie auf Gewichtsreduzierung. Zunehmend werden dünnere und höherfestere Stähle oder Aluminium eingesetzt und der Mischbau nimmt zu. Aber auch unter geänderten Randbedingungen muss die Schraube eine verlässliche Verbindung garantieren.

Mit einer entsprechenden Anfrage trat ein Kunde an den Forchtenberger Verbindungselemente-Spezialisten heran. Kurzum: Die Flowform musste weiterentwickelt werden, um diesen neuen Anforderungen gerecht zu werden.

Die stärkere Schraube ist auch schlanker – und leichter

„Die Anwendungsgrenze für das Fügen von Stahlanwendungen lag in Abhängigkeit von der Blechdicke bei der herkömmlichen Flowform bei maximal 600 Megapascal, mit der Flowform Plus liegt sie bei 1.000 Megapascal“, sagt Heiko Miller. Er ist Projektleiter für die Weiterentwicklung der Flowform Plus bei Arnold Umformtechnik. Doch die vergrößerte Anwendungsbreite ist nicht der einzige Effekt, den die neue Schraube bringt.

Gegenüber der Vorgänger-Variante änderten die Arnold-Entwickler bei der Flowform Plus mit 20 mm Länge den Durchmesser von 5 mm auf 4 mm. Abhängig von Kopf und Länge wiegt die herkömmliche Flowform 5,0 etwa 4 g, die neue Flowform Plus 4,0 etwa 3 g. Das bedeutet eine Gewichtseinsparung von 25 %. Hochgerechnet auf die Anzahl der verwendeten Schrauben in der Karosserie insgesamt kommt da einiges zusammen. So liegt das Gewicht von 500 Elementen der herkömmlichen Flowform 5,0 bei 2 kg pro Fahrzeug, bei 500 Elementen der Flowform Plus 4,0 hingegen bei 1,5 kg pro Fahrzeug. Allein das bedeutet eine Einsparung von 0,5 kg.

Zudem wurde die Geometrie der Fließlochformspitze optimiert und das Wärmebehandlungsverfahren angepasst, sodass die Performance für die Verbindung annähernd gleichbleibend sei, wie Arnold mitteilt.

Arnold bietet Fügepunktvalidierung an

Doch wann ist die Flowform Plus das geeignete Verbindungselement? „Die Kundenvorstellungen für eine bestimmte Verbindungsstelle sind meistens ziemlich konkret. Unser Part ist es, zu untersuchen, ob eine Flowform oder eine Flowform Plus die bessere Lösung für den konkreten Anwendungsfall ist“, erklärt Nadine Schmetzer. Sie ist seit 2017 in der Forschung und Entwicklung Blechfügetechnik, unter anderem für die Flowform Plus.

Bei derartigen Fragen führe Arnold beispielsweise Machbarkeitsuntersuchungen mit Originalmaterial durch. Im Blechfügelabor werden die Festigkeitswerte für den Verbund und die Grenzen für den Versagensfall ermittelt. Bei einer „Fügepunktuntersuchung“ geht es etwas weiter im Detail. Hier hat der Anwender bereits bestimmte Materialpaarungen definiert, die er einsetzen will. „Entsprechend erwartet er eine Empfehlung und konkrete Werte dazu, welche Festigkeitswerte er in diesem Fügepunkt erzielt.“

Gerade hinsichtlich der Untersuchungen hat Arnold Umformtechnik in den zurückliegenden Jahren nach eigenen Angaben viel Know-how aufgebaut, auf welches Kunden gerne zurückgriffen. Im neuen Labor für Blechfügetechnik in Dörzbach, das in die Forschung und Entwicklung eingegliedert ist, stünden verschiedene Versuchsaufbauten genauso zur Verfügung wie alle gängigen Anlagentechniken, zum Beispiel eine Roboterzelle für seriennahe Erprobungen.

Blechschichten bis zu 7,5 mm lassen sich ohne Vorloch fügen

Das Einsatzgebiet der Flowform Plus lässt sich klar umreißen: Sie ist für höherfeste Stahlbleche und dickere Blechkombinationen konzipiert. Durch den Einsatz von Aluminium-Bauteilen können auch dickere Kombinationen mit mehreren Lagen entstehen, die gefügt werden sollen. Bei dreilagigen Verbindungen hat das in der Vergangenheit dazu geführt, dass die Deck- und Mittellagen vorgelocht wurden. „Durch den Einsatz der Flowform Plus können nun in Abhängigkeit von den Fügewerkstoffen dickere Materialkombinationen bis zu 7,5 Millimeter ohne Vorloch gefügt werden“, sagt Fließlochform-Spezialist Heiko Miller.

Begründet ist dies in der geringeren Materialverdrängung durch den reduzierten Durchmesser. Dadurch entsteht ein kleinerer Spalt zwischen den Blechen und durch die kleinere Abmessung weniger Reibfläche. Somit fällt das Furchmoment kleiner aus als bei der herkömmlichen Flowform 5. Das Niveau des Drehmomentes fällt generell geringer aus. Deswegen kann die Verbindung mit einem niedrigeren Anzugsdrehmoment angezogen werden. Die Verbindungsfestigkeit ist laut Arnold Umformtechnik zwar etwas schlechter als bei der Flowform 5 – jedoch in der Regel gut genug für die Anwendung.

Die höhere Festigkeit des Verbindungselements ergibt sich aus der Wahl eines geeigneten Werkstoffes und darauf abgestimmt einem passenden Wärmebehandlungsverfahren. Durch den kleineren Durchmesser der Flowform Plus und damit auch den kleinere Kopfdurchmesser eignet sich die Schraube zudem für Anwendungen, in denen nur eine geringe Flanschbreite gegeben ist.

Verzicht aufs Vorloch senkt Kosten

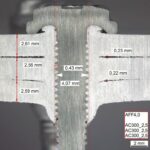

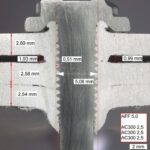

In einem Beispiel haben die Entwickler von Arnold verdeutlicht, was mit der Flowform Plus möglich ist. „Wir haben eine dreilagige Blechverbindung mit 2,5 mm dicken Aluminiumblechen mit dem herkömmlichen und dem neuen Flowform-Element gefügt. Das Ergebnis zeigte ganz klar weniger Spaltbildung bei der Flowform Plus. Zudem konnte hier ohne Vorloch gefügt werden“, so Heiko Miller. Das hat auch positive Effekte beim zusätzlichen Einsatz von Klebstoff (der Regelfall): Bei Vermeidung eines Vorloches bleibt der Klebstoff an der Fügestelle und kann nichts ins Vorloch entweichen.

„Ein Fügen ohne Vorloch ist mit Blick auf die Kosteneffizienz des Prozesses wesentlich günstiger“, ergänzt Nadine Schmetzer. „Der Anwender benötigt so keine aufwendige Kameratechnik, um zu überprüfen, ob die Schraube im Fügeprozess mittig das Vorloch trifft.“

Eingesetzt wird die neue Flowform unter anderem im Karosserierohbau im Aluminium-Stahl-Mischbau, bei profilintensiven Bauweisen, bei einseitiger Zugängigkeit, bei Hybridverbindungen oder bei Batteriepacks.

Einspareffekte für die gesamte Konstruktion

Durch den kleineren Kopfdurchmesser der Flowform Plus lässt sich auch die konstruktive Auslegung der Baugruppe beim Anwender optimieren: Flansche können beispielsweise schmaler und damit gewichtsoptimierter gestaltet werden.

Durch die geringere Materialverdrängung bei der Schraube sind in einer vergleichbaren Werkstoffkombination gegenüber der herkömmlichen Flowform zudem weniger Axialkräfte erforderlich. Das heißt: Die Prozessbelastung reduziert sich. Dadurch kann der Roboter gegebenenfalls kleiner dimensioniert werden. Bei gleichbleibendem Roboter wird die Schraube während des Fügens weniger belastet.

Bisherige Fertigungsanlagen 1:1 weiter verwendbar

„Ein weiterer Vorteil ist, dass Anwender die bestehenden Anlagen für die Verschraubung weiterhin einsetzen können. Es sind keine größeren Umbauten erforderlich“, so Nadine Schmetzer. Grundsätzlich sei es für die Arnold-Entwickler wichtig, dass eine optimale Verbindungslösung für das Kundenbauteil realisiert werde.

Der Service beim Kunden sei deshalb genauso wichtig wie die Abstimmung mit dem Anlagenlieferanten. „Eine frühzeitige Einbindung aller Beteiligten in den Prozess unterstützt letztendlich die Umsetzung optimierter und kosteneffizienter Abläufe“, erklärt Heiko Miller.