Firmen im Artikel

Inhaltsverzeichnis

1. Mobile Bearbeitungsstationen steigern Produktionsausstoß

2. Hochflexibles Multi-Robotersystem reduziert den Footprint

3. On-the-fly-Messtechnik erhöht Effizienz und Qualität

4. Offene Schnittstellen für vielfältige Prozesslösungen

5. Kompatible Erweiterung für den XTS-Baukasten

6. Die No Cable Technology (NCT)

7. Mehr zu Transportsystemen der Automatisierer

– Beckhoff XTS, B&R Acopostrak, Rockwell iTrak & Co.

Mit dem intelligenten Transportsystem XTS sind Maschinen flexibler, kompakter und effizienter geworden. Um die Grenzen des Machbaren erneut zu verschieben, hat Beckhoff mit der No Cable Technology (NCT) eine Lösung zur berührungslosen Energie- und Datenübertragung entwickelt. Damit stehen auf den bewegten XTS-Movern eine

- kontinuierliche Spannungsversorgung und eine

- synchrone Echtzeit-Datenkommunikation

zur Verfügung. Zusammen mit NCT schafft XTS auf diese Weise die Grundlage für eine weitere Steigerung der Maschinenflexibilität. Neben dem bisherigen reinen Produkttransport lassen sich nun auch zusätzliche Prozessabläufe direkt auf dem Mover selbst realisieren – sowohl während dessen Bewegung als auch im Stillstand.

Erstmals werden also Bearbeitungsschritte und Qualitätskontrolle direkt auf dem Mover im laufenden Prozess möglich. Ausreichende Leistung und schnelle Kommunikation mit der Twincat-Steuerung machen die Anbindung von Sensoren und Aktoren einfach. Die Datenkommunikation mit jedem Mover ist echtzeitfähig und synchronisiert in Verbindung mit Ethercat systemweite Ereignisse µs-genau, so dass an einer exakten Position ein bestimmtes Ereignis ausgelöst werden kann. Insbesondere in den Bereichen Produkthandling, Bearbeitung und Vermessung parallel zum Produkttransport sowie zur Adaption von Produktionsmaschinen für schnell wechselnde Fertigungslose eröffnen sich dem Anwender neue Lösungsmöglichkeiten, wie sie nachfolgend beispielhaft aufgeführt sind.

Mobile Bearbeitungsstationen steigern Produktionsausstoß

NCT bringt Energie auf den Mover, um direkt darauf zum Beispiel mit Hilfe von Motoren verschiedenste Bewegungsabläufe zu realisieren. Hierdurch kann der fahrende Mover direkt ein Produkt manipulieren, unter anderem um einen Karton aufzustellen oder einen Drehverschluss aufzuschrauben. Er wird auf diese Weise ein aktiver Teil des Herstellungsprozesses und somit zu einer mobilen Bearbeitungsstation. Der CNC-gestützte Bewegungsablauf erfolgt synchron mit der Positionierung des Movers in Echtzeit. Zudem ermöglicht der zentrale Softwareansatz in Twincat die einfache Synchronisation mit externen Prozessstationen.

In der Praxis kann etwa durch eine Drehbewegung die Produktausrichtung erfolgen. Die Zeiten für die Zuführung und Entnahme an alternativen Prozessstationen entfallen und der Produktfluss muss nicht mehr gestoppt werden. Folglich steigt die Effizienz der Maschine und der Produktionsausstoß erhöht sich.

Hochflexibles Multi-Robotersystem reduziert den Footprint

Mit NCT wird jeder Mover zu einem fahrenden Handlingsystem. Durch den Anbau von elektromotorischen Greifern, elektrischen Hubmagneten oder Vakuumsaugern kann ein Mover Produkte aufnehmen, ablegen, übergeben, ausrichten und aufstapeln. Auch die individuelle Produktaufnahme aus einem unsortierten und unregelmäßigen Produktzufluss sowie die anschließende Sortierung – etwa in Gut- und Schlechtteile – oder die geordnete Produktplatzierung in der Endverpackung werden möglich.

Eine besonderes hohe Sortierleistung erzielt XTS durch eine umlaufende Fahrbewegung, also ohne Bewegung entgegen dem Produktstrom, wie es bei Roboterarmen notwendig ist. Der Durchsatz kann ohne weiteren Platzbedarf durch eine Vielzahl von Movern mit integrierter Produktaufnahme gesteigert werden. Jeder Mover kann Mehrachsbewegungen durchführen und ermöglicht damit eine Produktausrichtung in X-, Y- und Z-Richtung, wobei eine Achse bereits durch die Fahrbewegung der Mover übernommen wird. Zusätzliche Freiheitsgrade lassen sich durch Drehbewegungen erreichen. Twincat kontrolliert über CNC-Funktionen das Zusammenspiel der Achsen. XTS wird durch diese Integration zu einem flexiblen Multi-Robotersystem, welches die Sortierleistung steigert und zugleich den benötigten Bauraum auf ein Minimum reduziert.

On-the-fly-Messtechnik erhöht Effizienz und Qualität

Mit Hilfe der Versorgungsspannung auf dem Mover lässt sich eine Erwärmung oder Kühlung vornehmen, um das Produkt bereits beim Transport zu temperieren. Neben der Erzeugung von physikalischen Größen können zudem Messaufgaben nicht nur inline, also im laufenden Produktionsprozess, sondern auch ‚in process‘, das heißt parallel zur Bearbeitungsstation oder während der Transportbewegung durchgeführt werden. Auf dem Mover befindet sich hierfür Sensorik zur Aufnahme von Messgrößen. Die gemessenen Ergebnisse können einfach mit dem Produkt verknüpft werden, was dessen vollständige Rückverfolgbarkeit (Traceability) von der Bestellung über den Produktionsprozess bis hin zur Lieferung unterstützt.

Ein vollüberwachter und geregelter Dosierprozess kann beispielsweise mit einer Wägezelle zur Erfassung des Produktgewichts durchgeführt werden. Mit Hilfe der übermittelten Prozessdaten ist ein Vergleich von Soll- und Ist-Füllmenge in Echtzeit realisierbar. Diese 100-%-Überwachung ermöglicht die frühzeitige Detektion von Auffälligkeiten und somit das direkte Einleiten entsprechender Gegenmaßnahmen. Eine Abfüllstation mit einer plötzlich verringerten Durchflussmenge kann sofort an der zu flachen Füllkurve erkannt, aber dennoch vollständig gefüllt werden. Bis zur nächsten Wartung bleibt sie für den Produktionsprozess gesperrt, um die Produktqualität und die Produktionsleistung im gesamten Prozess sicherzustellen. Diese Qualitätssicherung ‚on the fly‘ vermeidet zusätzliche Prozessschritte und das Produkt kann über den gesamten Produktionsprozess hinweg auf dem Mover verbleiben. Dies steigert die Maschineneffizienz deutlich.

Offene Schnittstellen für vielfältige Prozesslösungen

Die No Cable Technology bietet eine integrierte Datenkommunikation und damit Zugriff auf die Elektronik des Movers. Produktionsdaten oder Systemkonfigurationen können direkt in einem Speicher abgelegt und somit eindeutige Mover-, Werkzeug- und Produktidentifikationen sichergestellt werden. Der Mover bietet zudem eine Zustandsüberwachung der darauf befindlichen Werkzeuge.

Die Datenkommunikation des Movers stellt außerdem eine offene Schnittstelle mit direkter Verknüpfung in die Twincat-Steuerung zur Verfügung. Dies ermöglicht die Anbindung standardisierter Geräte auf dem fahrenden Mover. Ein Anwendungsbeispiel ist das zyklische Auslesen eines Ultraschallsensors über eine RS485-Kommunikationsschnittstelle, mit dem eine Abstandsregelung erfolgen kann. Insgesamt lässt sich ein breites Produktportfolio – Sensorik und Aktorik – auf den Movern integrieren.

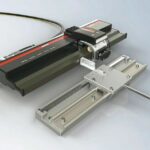

Kompatible Erweiterung für den XTS-Baukasten

Für die Funktion der No Cable Technology stehen im XTS-Baukasten ein spezielles Motormodul sowie eine an den Mover montierbare Elektronik zur Verfügung. Die für NCT notwendige Hardware ist vollständig in das Motormodul integriert, so dass die bestehenden Funktionen und der kompakte Aufbau erhalten bleiben. Es sind keine zusätzlichen Anschlüsse und Zuleitungen erforderlich. Weiterhin sind alle NCT-Komponenten voll kompatibel zum bisherigen System, so dass sie sich ganz nach Bedarf auch mit den bisherigen Ausführungen kombinieren lassen. (co)

Weitere Informationen zur No Cable Technology (NCT)

Die No Cable Technology (NCT)

Die No Cable Technology (NCT) ist eine von Beckhoff entwickelte Technologie zur berührungslosen Übertragung von Energie und Daten auf ein bewegliches Objekt. Eine Peak-Leistung von 75 W und 35 W Nennleistung sowie eine schnelle Kommunikation (250 µs Zykluszeit) mit der Twincat-Steuerung ermöglichen die einfache Anbindung von Sensoren und Aktoren. Die Datenkommunikation ist echtzeitfähig und kann in Verbindung mit Ethercat systemweite Ereignisse µs-genau synchronisieren. Ein aktiver, aus Motormodulen aufgebauter Fahrweg erzeugt aus seiner Spannungsversorgung eine unabhängige induktive Kopplung zu einem oder auch mehreren bewegten Objekten. Das Gesamtsystem ist hierbei sehr energieeffizient, da ausschließlich eine gesteuerte und positionsabhängige Energieübertragung an diejenigen Stellen im System erfolgt, an denen Energie benötigt wird. Das übertragene Energieprofil kann so bedarfsgerecht entlang der Strecke eingestellt werden.