Firmen im Artikel

Inhaltsverzeichnis

1. IO-Link Safety Master als zentraler Dirigent im Feld

2. Installation, Inbetriebnahme und Wartung optimieren

3. Zugänge und Schutztüren einfacher sichern

4. Mit IO-Link Safety den Output steigern

5. Tipp

Das herstellerunabhängige, standardisierte Kommunikationssystem IO-Link ist zu einem System weiterentwickelt worden, dass mit all seinen bekannten Vorteilen auch für die funktionale Sicherheit eingesetzt werden kann. Hersteller bieten heute aktuell Systemlösungen für IO-Link Safety (IOLS) an. Das Kommunikationsprotokoll ist in der IEC 61139-2 weltweit standardisiert und bietet höchste Sicherheit bis zu PL e nach EN ISO 13849-1 (beziehungsweise SIL 3 nach IEC 61508/62061). Auch die Integration von Sicherheitssensoren und -aktoren ist bei IO-Link-Safety-Systemen grundsätzlich in jedes bestehende Feldbussystem möglich – und zwar unabhängig von übergeordneten Systemen.

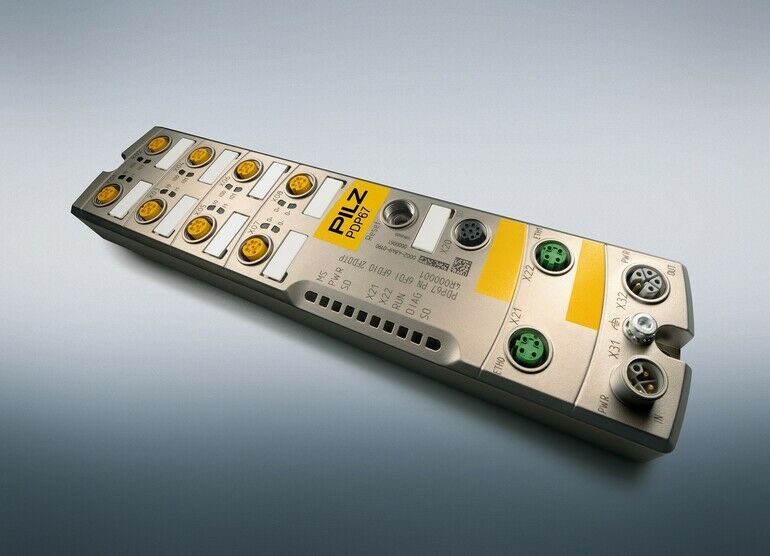

Für die sichere Kommunikation ins Feld stehen jetzt erste IO-Link-Safety-Geräte bereit: Pilz setzt hier auf eine Komplettlösung mit Master, Sensoren, Feldgeräten sowie passenden Konfigurationstools. Solche kompletten Pakete aus einer Hand bedeuten für den Anwender, dass er die Integration der IO-Link-Safety-Technologie in Maschinen und Anlagen stark vereinfachen kann. Denn die passenden Konfigurationstools erleichtern die Integration der Geräte. Der IO-Link Safety Master von Pilz etwa ermöglicht darüber hinaus auch die Integration von weiteren IO-Link-Produkten sowie marktüblichen Sicherheitssensoren.

Bild: Pilz

IO-Link Safety Master als zentraler Dirigent im Feld

In einer verketten Verpackungsanlage sind zum Beispiel häufig mehrere Sensoren im Einsatz, wodurch nicht nur viel Platz für die Verkabelung benötigt wird, sondern insgesamt auch ein hoher Zeitaufwand für die Installation entsteht. Wird hier der IO-Link Safety Master dezentral im Feld eingesetzt, wird durch die reduzierte Kabellänge bereits Platz eingespart. Zudem ist durch die Punkt-zu-Punkt-Kommunikation die Verdrahtung der Sicherheitssensoren deutlich einfacher umzusetzen.

Gleichzeitig können Anwender das System flexibel nutzen, denn sowohl übliche Sicherheitssensoren als auch IO-Link-Safety-Sicherheitssensoren sowie IO-Link-Geräte können an die acht Ports des IO-Link Safety Master angeschlossen werden. An vier IOLS-Ports können dabei sowohl IOLS-Sicherheitssensoren als auch IO-Link-Standardsensoren angeschlossen werden.

Bild: Pilz

Um die Redundanz der Safety sicherzustellen, sind zweikanalige Anschlussmöglichkeiten unerlässlich: Mit sogenannten FDIO-Ports (Failsafe Digital Input Output) kann der Anwender zwischen einem sicheren Eingang oder einem sicheren Ausgang wählen und ob dieser zweikanalig sein soll. Damit können klassische Sicherheitssensoren wie Sicherheitsschalter, Türzuhaltungen oder Not-Halt-Geräte angeschlossen werden. Auch OSSD-Signale (Output Signal Switching Device) können so verarbeitet werden. Die Pilz-Lösung bietet hier gleich vier FDIO-Ports. Der IO-Link Safety Master ermöglicht also mit Blick auf die Anschlussmöglichkeiten eine hohe Flexibilität.

Installation, Inbetriebnahme und Wartung optimieren

Die Kommunikation über IO-Link Safety läuft grundsätzlich immer über ungeschirmte Kabel, da hier nur eine kurze Distanz von bis zu 20 m überbrückt werden muss. Stromversorgung und Datentransfer laufen dabei über ein einfaches, ungeschirmtes Kabel: IO-Link Safety kann bis zu 32 Byte Daten bidirektional mit bis zu 230,4 kbit/s übertragen.

Dazu nutzt IO-Link Safety industrieübliche Anschlüsse. Weniger Kabel werden benötigt, die Installation und der Gerätetausch vereinfacht. In tatsächlich weniger als einer Minute ist der Anschluss einer Standard M-12-Verbindung möglich – bei der herkömmlichen Verdrahtung ist mit über 1 h Zeit zu rechnen. Die Verbindung ist auch weniger anfällig für Verdrahtungsfehler und da die IO-Link-Safety-Technologie gleich die Daten für die Diagnose mitliefert, kann ein Gerät, das am falschen Port angeschlossen wurde, auch sofort erkannt und der Fehler behoben werden.

Ein weiterer Vorteil dieser Kommunikationstechnologie ist, dass alle Geräte in der verketteten Anlage eigenständig identifiziert und parametriert werden. Das sichere Kommunikationsprotokoll optimiert so die Installations-, Inbetriebnahme- und Wartungszeiten deutlich. Ausfallzeiten – etwa bei notwendigen Reparaturen – lassen sich ebenfalls erheblich verkürzen und die Wartung vorausschauend planen.

Zugänge und Schutztüren einfacher sichern

Ganz anderen Anforderungen sind zu erfüllen, wenn es etwa um Fertigungszellen im Bereich Materialtransport geht, in denen sich integrierte Robotik befindet. Auch hier kann IO-Link Safety unterstützen – häufig müssen der Zugang und die Schutztüren in solchen Anwendungen gut abgesichert und überdies Maschinenstillstandzeiten minimiert werden.

Die sichere Kommunikationstechnologie gewährleistet hierbei, dass sowohl die Integration der Zugangsabsicherung als auch die Absicherung der Schutztüren einfach und zeitsparend möglich ist. Die Taster-Unit PITgatebox IOLS mit der Sicherheitszuhaltung PSENmlock wird über nur einen Port an den IO-Link Safety Master (PDP 67 IOLS) angeschlossen. Die Taster-Unit PITgatebox ermöglicht die Verbindung zu PSENmlock, ohne dass weitere Ports am IOLS-Master belegt werden. Denn sowohl die Sicherheitslichtgitter als auch die Taster-Unit können direkt an das Feldgerät – den IOLS-Master – angeschlossen werden. Dadurch ist eine schnelle Verkabelung gewährleistet.

Bild: Pilz

Hinzu kommt: Diese Lösung überwacht die Anwendung „smart“: Die Daten der Sicherheitslichtgitter können ausgewertet werden und liefern beispielsweise Informationen über den Temperaturzustand innerhalb der Sensoren – und geben so Rückschlüsse auf die Umgebungstemperatur: Ist es zu warm oder zu kalt? Mögliche Temperaturschwankungen über das normale Maß hinaus lassen sich auf diese Weise früh genug erkennen, bevor sie Einfluss auf die Produktion nehmen können.

Mit IO-Link Safety den Output steigern

Die IO-Link-Safety-Technologie kann Anwender insbesondere auch mit Blick auf die Produktivität gut unterstützen: Die IOLS-Geräte verfügen über eine Funktion zur Selbstdiagnose, die einen potentiellen Maschinenstillstand vorhersehen und damit ausschließen oder minimieren kann. „Gewusst wo“ kann bei Reparatur und Wartung erhebliche Vorteile bringen, die Konzepte hierfür sich so erstellen lassen, dass Fehlerzustände schnellstmöglich behoben werden können. Denn die relevanten Daten zum Maschinenzustand werden direkt an die verantwortliche Schnittstelle in Person etwa eines Produktionsleiters geliefert. Dabei stellen die IOLS-Sensoren Information über den Ist-Zustand bereit – beispielsweise wie häufig die Wartungstür geöffnet, der Not-Halt betätigt oder in Lichtgitter eingegriffen wurde.

Bild: Pilz

Generell kann IO-Link Safety bei optoelektronischen Geräten die Sicherheit durch eine spezifische Diagnose erheblich optimieren: Über eine so genannte Einzelstrahlauswertung wird jeder inaktive Lichtstrahl sofort erkannt. Dadurch kann eine Objektgrößenerkennung beim Materialtransport zusätzlich überwacht werden. Sind etwa im Prozess Paletten mit der Größe von 1 m zulässig, können kleinere oder größere Paletten durch die Einzelstrahlauswertung erkannt werden. Mit diesen Informationen kann die übergeordnete Steuerung eine entsprechende Aktion einleiten.

Zudem bietet das Sicherheitslichtgitter erweiterte Funktionen wie Blanking und Muting (unterschiedliche Arten der sicheren Unterbrechung von Strahlen, um Material durchführen zu können), die besonders bei einem Materialtransport hilfreich sind. Die Signalstärke kann ausgewertet werden, um die korrekte Ausrichtung der Sicherheitslichtgitter sicherzustellen. Mit den in der Steuerung hinterlegten Daten kann der Maschinenbediener so Rückschlüsse auf mögliche Probleme ziehen und einen Stillstand verhindern oder auch eine Reparatur beziehungsweise Wartung ansetzen, um Maschinenausfälle proaktiv zu verhindern. Mit IO-Link Safety lässt sich also im Sinne der „Predictive Maintenance“ auch die Maschinenlaufzeit im Feld deutlich erhöhen. (co)

Weitere Infos zum Einsatz von IO-Link Safety und verfügbaren Geräten…

Tipp

Einen Podcast mit dem Autor Matthias Wolfer zum Thema IO-Link Safety finden Sie hier…

Bild: Pilz