Inhaltsverzeichnis

1. Planung und Betrieb zusammen betrachten

2. Angaben im Lastenheft überprüfen

3. Individuelle Betrachtung auf den Schaltschrankbau übertragen

4. Die Temperatur im Schaltschrank – Zusammenhänge verstehen

5. Die Umgebungstemperatur rückt in den Fokus

6. Fertigungshalle in Mitteldeutschland

7. Niedriger Energieeffizienzstandard lässt starke Schwankungen erwarten

8. Messergebnisse liegen bei 20 – 25 °C

9. Fehlende Maßnahmen zur Hitzeregulierung bestätigen Annahmen indirekt

10. Fazit

11. Temperatursimulation mit AirTemp 2.0

Planung und Betrieb zusammen betrachten

Es könnte einfach sein: In der Planungsphase kann noch Einfluss auf das Kühlkonzept und den Aufbau eines Schaltschrankes genommen werden, um Energieverbrauch und damit Betriebskosten zu senken – ohne die Betriebssicherheit zu gefährden. Warum aber passiert das nur selten? Hier liegt ein klassisches Stakeholder-Problem vor: Planung und Betrieb einer Anlage liegen in unterschiedlichen Händen:

- Der Anlagenplaner hält sich strikt an die im Lastenheft festgehaltenen Vorgaben. Die Vorgaben zur thermischen Auslegung sind jedoch vom Auftraggeber in der Regel nicht individuell abgestimmt, sondern werden pauschal verfasst.

Allein schon aus Haftungs- und Gewährleistungsgründen wird ein Anlagenplaner in dieser Situation eher eine Überdimensionierung des Kühlsystems in Kauf nehmen, als eine potentiell riskante Optimierung am Kühlsystem vorzunehmen. Zumal die Anlagenplaner nicht die Energie- und Instandhaltungskosten der Anlage tragen.

Angaben im Lastenheft überprüfen

Doch wo genau liegt nun das Problem? Jedes Lastenheft enthält eine Angabe zur Umgebungstemperatur, der ein Schaltschrank ausgesetzt ist. Praxisübliche Werte liegen bei 35 – 40 °C. Eine Diskussion über die Sinnhaftigkeit dieser Angaben ist – basierend auf der langjährigen Erfahrung der Autoren – oft zwecklos.

Bedienen wir uns an dieser Stelle an einem Beispiel aus dem Alltag: Bei den meisten Menschen stößt man auf wenig Widerspruch, wenn man die Übertragbarkeit des Wetterberichts von einem Ort auf einen anderen – oft auch nur wenige Kilometer weit entfernten – Ort anzweifelt. Schließlich eignen sich wenige Themen so gut, eine Konversation zu starten, wie eine Diskussion über die Unzuverlässigkeit des Wetterberichtes. Genauso weithin akzeptiert ist der Umstand, dass das Wetter die Temperaturen in der eigenen Wohnung sowie deren Heiz- und Kühlbedarf hochgradig beeinflusst. Kein gebäudeenergetischer Planer wird das Heiz- oder Kühlsystem eines Gebäudes auslegen ohne dessen geografische Lage, Größe, Bauform oder energetischen Standard zu kennen.

Energieeffizienz im Schaltschrank und Betriebssicherheit verbinden

Individuelle Betrachtung auf den Schaltschrankbau übertragen

Wie kommt es dann, dass dies alles vergessen scheint, wenn der Sachverhalt auf industrielle Fertigungshallen und Schaltschränke übertragen wird? Im Grunde lässt sich die ganze Problematik auf einen Aspekt reduzieren: Sicherheitsdenken. Anders als bei der Behaglichkeit in der eigenen Wohnung schwingt beim Thema Schaltschrankkühlung immer die Angst vor einem kostenintensiven Anlagenausfall mit. Dass eine individuelle Schaltschrankbetrachtung, ein nachhaltiges Kühlkonzept und die Erhaltung der Betriebssicherheit nicht im Widerspruch zueinander stehen, soll im Folgenden anhand eines Praxisbeispiels gezeigt werden.

Die Temperatur im Schaltschrank – Zusammenhänge verstehen

Zunächst einmal sollte der Einfluss der Umgebungstemperatur auf die Schaltschrankinnentemperatur geklärt werden. Wird einem Schaltschrank nicht aktiv ein Wärmestrom mittels eines Kühlgerätes oder eines Wärmeübertragers entzogen, so ist dessen mittlere Innentemperatur in sehr guter Näherung linear von der Temperatur der Schaltschankumgebung abhängig. Praxisüblich wird hier oft ein mittlerer Wärmedurchgangskoeffizient von 5,5 W/m2K angenommen. Für einen freistehenden Standschrank (2 x 1 x 0,8 m) entspricht dies etwa einem Wärmeübertragungsvermögen durch freie Kühlung von 44 W pro 1 K Temperaturdifferenz zur Umgebung. Dieser Sachverhalt ist keineswegs pauschal auf einen beliebigen Schaltschrank zu übertragen, bietet jedoch einen ersten Anhaltswert. In der Überschlagsrechnung implizit enthalten sind zudem bereits zwei Maßnahmen zur thermischen Optimierung:

- Die gesamte Fläche des Schaltschrankes (außer dem Boden) ist an der Wärmeabgabe des Schaltschranks an die Umgebung beteiligt und im Schaltschrank liegen annähernd homogene Temperaturen vor. Dies ist z.B. durch den Einsatz des kanallosen Verdrahtungssystems AirStream und Lüfter des Typs AirBlower möglich.

- Außerdem kann die Realitätsnähe der Berechnung verbessert werden, wenn der Schaltschrank statt in eine Zone in mehrere Zonen unterteilt wird, wie es in dem überarbeiteten Wärmesimulationstool AirTemp 2.0 umgesetzt ist (siehe Kasten).

Die Umgebungstemperatur rückt in den Fokus

Aber welche Umgebungstemperatur sollte jetzt angenommen werden, wenn zuvor die Realitätsnähe pauschaler Vorgaben von 35 – 40 °C in Abrede gestellt wurde?

Wichtig zu bemerken ist, dass die Umgebungstemperatur, der ein Schaltschrank ausgesetzt ist, über ein Jahr hinweg veränderlich ist. Zudem ist der thermische Versagensprozess eines elektrischen Bauteils im Detail komplex. Eine detaillierte quantitative Betrachtung ist an dieser Stelle nicht möglich, deshalb wird in diesem Artikel qualitativ argumentiert. Hier kann eine Analogie zum Versagensprozess von mechanischen Bauteilen gezogen werden. Die Temperatur entspricht dabei der mechanischen Spannung (oder Kraft), die auf ein Bauteil wirkt. Im Alltag tritt ein mechanischer Defekt oft nicht durch ein einmaliges statisches Ereignis ein, sondern resultiert aus vielen vorangegangen dynamischen Belastungen. So ist es auch bei dem thermischen Versagen von elektrischen Bauteilen in Schaltschränken. Ähnlich zur Dauerfestigkeit von mechanischen Bauteilen, wird die Lebensdauer von elektrischen Bauteilen neben dem absoluten Wert der Temperatur auch von der Frequenz und Amplitude von Temperaturschwankungen beeinflusst. Wichtig ist damit neben einer Maximalbetrachtung der Umgebungstemperatur vor allem auch die im Mittel vorliegende Umgebungstemperatur und deren Schwankung.

Fertigungshalle in Mitteldeutschland

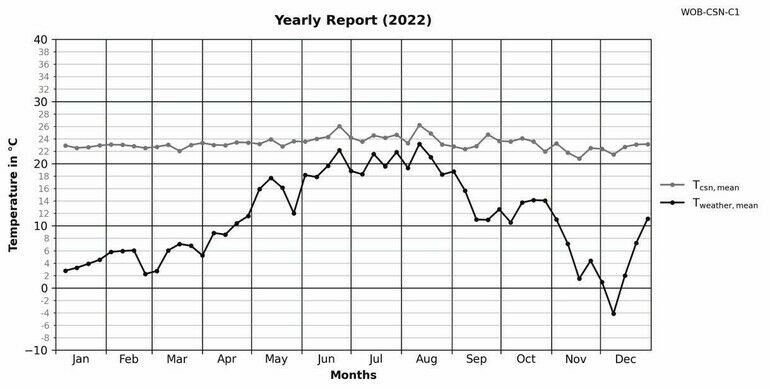

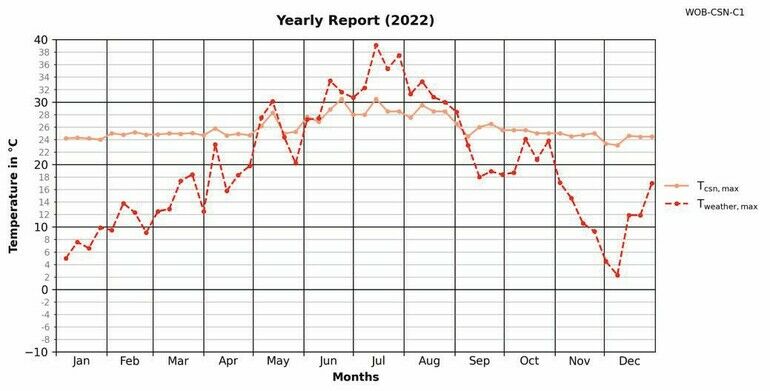

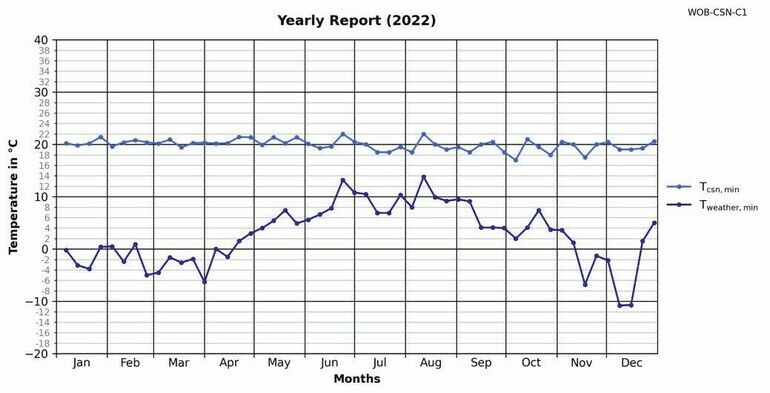

Um den jahreszeitlichen Verlauf der Umgebungstemperatur zu quantifizieren, lieferte eine Langzeitmessung im Feld die erforderliche Datenbasis. Mittels autonomer Datenlogger wurden über mehrere Jahre hinweg in einer Fertigungshalle jeweils die minimale, gemittelte und maximale Temperatur aufgezeichnet. Die Grafiken zeigen die Ergebnisse der Messungen für das Jahr 2022. Dabei handelt es sich um einen Standort in Mitteldeutschland.

Bild: Lütze

Wichtig dabei ist: Es soll keinesfalls die Aussage aufgestellt werden, dass die gewonnenen Erkenntnisse allgemein gültig sind. Das Stichwort lautet hier individuelle Schaltschrank-Betrachtung. In ihrer Gesamtheit decken sich die Messdaten aber mit den Erkenntnissen, die durch vergleichbare Praxismessungen in den letzten Jahren gewonnen wurden.

Niedriger Energieeffizienzstandard lässt starke Schwankungen erwarten

Die Auswahl des Messortes erfolgte basierend auf mehreren Kriterien. Es handelt sich um eine großindustrielle Fertigungshalle, die bereits einige Jahrzehnte alt ist. Das Gebäude selbst weist einen niedrigen Energieeffizienzstandard auf. Teile des Daches sind mit Fenstern ausgestattet, durch die die solare Einstrahlung die Halle zusätzlich aufheizen kann. Außerdem kann durch große Hallentore, die für Logistikverkehr regelmäßig geöffnet werden, ein Luftaustausch mit der Umgebung erfolgen. In der unmittelbaren Umgebung der untersuchten Anlage befinden sich weitere Fertigungslinien, die potentiell ebenfalls Wärme abstrahlen und die Umgebung aufheizen. Zusammenfassend handelt es sich damit um einen Aufstellort, in dem im Sommer sehr hohe Temperaturen und im Winter vergleichsweise kalte Temperaturen erwartet wurden.

Messergebnisse liegen bei 20 – 25 °C

Entsprechend überraschend waren die Messergebnisse. Im Jahr 2022 gab es am Aufstellort einen heißen Sommer mit Tagen mit bis zu 40 °C und einen kalten Winter mit bis zu -10 °C kalten Tagen. Über das Jahr hinweg stellte sich in der Fertigungshalle jedoch eine vergleichsweise konstante Temperatur mit durchschnittlich 20 – 25 °C ein. Maximalwerte von etwa 30 °C wurden nur an sehr wenigen Tagen im Jahr in der Halle erreicht. Gleiches gilt für den Winter: Trotz wetterbedingt niedriger Außentemperaturen fiel die Hallentemperatur typischerweise nicht weit unter 20 °C. Letzteres ist plausibel dadurch zu begründen, dass die Halle selbst durch ihr großes Luftvolumen eine hohe Wärmekapazität hat und die Abwärme diese aufheizt. Nicht in den Grafiken zu erkennen ist der typische Tag-Nacht-Rhythmus, der sich täglich einstellte. Typischerweise schwankt die Umgebungstemperatur dabei in einem Bereich von 5 K.

Bild: Lütze

Bild: Lütze

Zusammenfassend lässt sich sagen, dass entgegen den Erwartungen auch im Sommer Schaltschrankumgebungstemperaturen von maximal 30 °C aufgetreten sind. Basierend auf der rechnerischen Abschätzung für einen Einzelschrank, die zuvor angestellt wurde, können damit auch im Hochsommer noch 440 W an Verlustleistung abgeführt werden – unter der Voraussetzung, dass im Schaltschrank ein homogenes Temperaturfeld vorliegt und maximal 40 °C zulässig sind. Liegt die Verlustleistung über diesem Wert, kann ein Kühlgerät vorgesehen werden. Dabei reicht aber vermutlich eine der kleinsten Leistungsklassen aus, um die Betriebssicherheit der Anlage zu garantieren.

Neben der absoluten Temperatur im Schaltschrank ist aber auch das dynamische Verhalten maßgeblich. Taktet ein Kühlgerät dabei mit einer Taktzeit von wenigen Minuten, kann dies zum einen die Lebenserwartung des Kompressors negativ beeinflussen, genauso werden aber auch elektrische Bauteile im Kaltluftstrom wiederkehrenden Temperaturschwankungen ausgesetzt. Diese wirken sich genau wie absolute Temperaturerhöhungen negativ auf die Lebenserwartung aus.

Nachhaltige Schaltschrankkühlung für mehr Betriebssicherheit

Fehlende Maßnahmen zur Hitzeregulierung bestätigen Annahmen indirekt

Ein Aspekt, der den Autoren auch immer wieder auffällt, ist die Betrachtung der maximal zulässigen Umgebungstemperatur von einer anderen Perspektive aus. Schaltschränke sind in der Regel oft nahe zu Arbeitsplätzen in der Fertigung angeordnet. Entsprechend §3 der Arbeitsstättenverordnung sind bei Temperaturen von mehr als 30 °C am Arbeitsplatz vom Arbeitgeber zusätzliche Maßnahmen zur Hitzeregulierung zu ergreifen. Ab 35 °C kann nicht mehr gearbeitet werden, außer es werden dieselben Maßnahmen wie an Hitzearbeitsplätzen (z.B. in Gießereien) ergriffen. Die Autoren haben aber noch nicht beobachtet, dass an einer Fertigungslinie zusätzliche Maßnahmen entsprechend der Arbeitsstättenverordnung ergriffen wurden. Gerade in Betrieben mit einer starken Gewerkschaft erscheint es unwahrscheinlich, dass der Arbeitgeber dieser Pflicht nicht nachkommt. Daher erschient es den Autoren plausibel, 30 °C als praxisübliche Obergrenze für die Temperatur in Fertigungshallen anzusehen.

Fazit

Die Autoren haben eine empirische Studie zu den jahreszeitenabhängigen Temperaturverhältnissen in einer Fertigungshalle durchgeführt. Die gemessenen Temperaturen lagen deutlich unter den initialen Annahmen des Betreibers der Fertigungsanlage. Über das Jahr hinweg unterlag die Temperatur nur geringen Schwankungen und bewegte sich im Bereich von lediglich 20 – 25 °C. Die Umgebungstemperatur ist der Faktor, der den notwendigen Kühlbedarf eines Schaltschrankes am stärksten beeinflusst. Daher sollte dieser Einflussfaktor möglichst realitätsnah bewertet werden, um ein nachhaltiges und energieeffizientes Kühlkonzept ableiten zu können. (co)

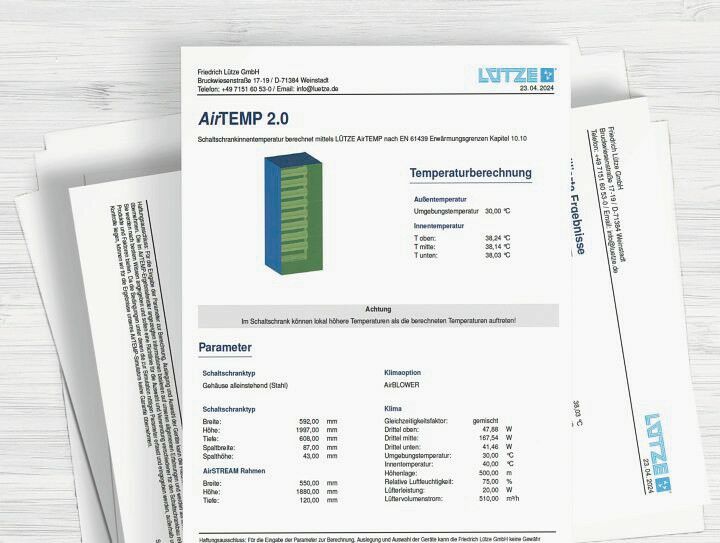

Temperatursimulation mit AirTemp 2.0

Mit der Onlineanwendung AirTemp 2.0 lassen sich praxisnah Wärmeprognosen für Schaltschränke erstellen, die mit dem Verdrahtungssystem AirStream von Lütze ausgestattet sind. Auf diese Weise können schnell und einfach die effektivsten Maßnahmen für eine bedarfsgerechte Kühlung identifiziert werden.

Bild: Lütze

Mit dem neuesten Update steht nun auch eine Importfunktion für Eplan-Stücklisten zur Verfügung – eine zeitsparende Lösung angesichts der knappen Zeitbudgets in der Schaltschrankplanung. Anwender können in Eplan Pro Panel die Stückliste und Geometriedaten eines Projektes herunterladen und in AirTemp 2.0 importieren. Anschließend lassen sich fehlende Leistungsangaben leicht ergänzen, um eine umfassende Berechnung durchzuführen. Darüber hinaus ermöglicht das Tool die Bestimmung des Taktverhaltens auf Bauteilebene, wobei der Gleichzeitigkeitsfaktor individuell anhand der Leistungsaufnahme der einzelnen Komponenten festgelegt werden kann. Die Temperaturen und Schichtungen werden automatisch berechnet, was eine bedarfsgerechte Auslegung im Kühlkonzept einfach und präzise macht. Am Ende werden alle Bauteile im Bauartnachweis aufgeführt.

Für Simulationen mit dem überarbeiteten AirTemp 2.0 werden alle relevanten Schaltschrankparameter in strukturierten Schritten abgefragt; unter anderem Geometrien, Aufstell- und Umgebungsparameter sowie sämtliche verbauten Bauteile, Baugruppen, Lüfter und aktive Kühlmedien. Durch die Berücksichtigung des Gleichzeitigkeitsfaktors kann in die Simulation mit einbezogen werden, in welchem Umfang Bauteile gleichzeitig arbeiten, Leistung abgeben und damit die maximale Wärmeentwicklung erhöhen oder im gegenteiligen Fall verringern.

Alle Schaltschrankparameter können im Sinne eines Bauartnachweises inklusive Schaltschrankinnentemperatur konform zur EN 61439 (Kapitel 10.10 | Erwärmungsgrenzen) ausgewiesen werden. Mit AirTemp 2.0 lassen sich Simulationen sowohl für Schaltschränke mit AirStream-Verdrahtungsrahmen als auch für AirStream-Compact-Verdrahtungsrahmen realisieren. Berechnungen sind ebenfalls für Schränke mit Montageplatte möglich, jedoch mit der Einschränkung, dass eine thermische Simulation nur mit freier Kühlung erfolgen kann.