Inhaltsverzeichnis

1. Dichtungen als Konstruktionselemente

2. Werkstoffwissen und kunststofftechnische Kompetenz bei Dichtungen

3. Automatisierung, Energieeffizienz und agile Produktentwicklung

4. Zirkularität und Kreislaufwirtschaft

KEM Konstruktion|Automation: Herr Prof. Dr. Saur, lassen Sie uns eingangs näher über die Kernkompetenzen Ihres Geschäfts reden – über Dichtungen und entsprechendes Technologie-Know-how: Welche Kernfunktionen haben Dichtungen eigentlich und wie verändern sich die Anforderungen, die an Dichtungen gestellt werden?

Bild: Trelleborg Sealing Solutions

Prof. Dr. Saur: Dichtungen sollen zuverlässig dichthalten – und zwar in zwei Richtungen: Zum einen kann man sich vorstellen, dass bestimmte kritische Substanzen wie Hydrauliköle in Hydraulikzylindern bleiben müssen und nicht austreten sollen. Zum anderen auch, dass in kritische Systeme keine ungewünschten Substanzen eindringen dürfen. Dichtungen haben verschiedene Aufgaben. Sie funktionieren als Schnittstelle zwischen Konstruktionselementen – sei es zwischen Hydraulikzylinder und der Stange oder an einem Flansch, wo an den Verbindungsstücken eine hochzuverlässige Dichtung notwendig ist. Generell gilt: Funktionieren Dichtungen zuverlässig und unauffällig, ist für alle Beteiligten eine grundlegende Anforderung erfüllt. Eine weitere wichtige Rolle spielen Dichtungen als Entkopplungselemente, um Vibrationen herauszunehmen oder Schwingungen abzudämpfen. Aber auch als Lösungen für Temperaturbrücken und Wärmeabfluss sowie bei der Isolation zu elektrischer Leitfähigkeit werden Dichtungen immer wichtiger. Die traditionelle Dichtung ist nicht leitfähig, sie funktioniert als Isolator. Doch manchmal ist es so, dass zum Beispiel statische Elektrizität, wie sie in E-Motoren auftritt, abgeleitet werden muss, was mit einer leitfähigen Dichtung gewährleistet werden kann.

Dichtungen als Konstruktionselemente

KEM Konstruktion|Automation: Ist eine Dichtung ein erklärungswürdiges Konstruktionselement?

Bild: Trelleborg Sealing Solutions

Prof. Saur: Ja, definitiv. Eine Dichtung ist erklärungswürdig. Häufig erleben wir, dass Dichtungen als letzte und kleinste Komponente eines großen Ganzen gesehen werden. Oft wird sie konstruiert, wenn bereits der Großteil der Strukturmerkmale einer Anwendung feststeht. Wir wollen und können unsere Expertise jedoch bereits früher im Entwicklungsstadium einbringen, denn von der Funktion her ist die Dichtung ein elementarer Bestandteil. Wenn wir frühzeitig in die Entwicklung von neuen Produkten eingebunden werden, liefern wir mit unseren Lösungen oft nochmal andere Eigenschaften und Vorteile, die speziell auf die Anwendungsumgebung des Kunden abgestimmt sind.

KEM Konstruktion|Automation: Welche Engineering Tools sind an dieser Stelle nützlich?

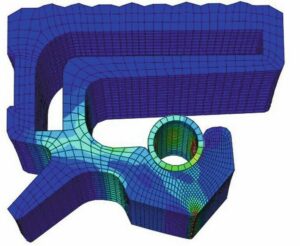

Prof. Saur: Computer-Aided Design (CAD) und Computer-Aided Manufacturing (CAM) sowie Tools zur Finite-Elemente-Analyse (FEA) sind heute Standardwerkzeuge. Wir bieten Standardlösungen, die aber genauso gut individuell gestaltet werden können, sodass sie zu unterschiedlichen Bedingungen wie Drücken, Temperaturen und Medien passen. In gleicher Weise ist es wichtig, den richtigen Werkstoff auszuwählen – das hängt stark von den Medien ab, die abgedichtet werden sollen, sowie von den Temperaturen. Nicht jeder Werkstoff kann alles. Extrembeispiele finden wir in der Medizintechnik oder in der Lebensmittelindustrie im Nahrungsmittelkontakt-Bereich, wo eine Dichtung mit sehr anspruchsvollen Reinigungsverfahren kompatibel sein muss. Hier steht Hygienic Design im Mittelpunkt und es geht darum, dass der eingesetzte Werkstoff die Zulassung für Anwendungen aus dem Nahrungsmittel- oder Trinkwasserbereich hat. Für uns ist es daher wichtig, früh in den Entwicklungsprozess involviert zu sein, um zusammen mit unseren Kunden die Anforderungen zu verstehen, die zum Beispiel an Segmente wie Nahrungsmittelherstellung, Medizingeräte oder Luft- und Raumfahrt gestellt werden. Wir unterstützen dabei, dass funktionskritische Teile zuverlässig funktionieren.

Werkstoffwissen und kunststofftechnische Kompetenz bei Dichtungen

KEM Konstruktion|Automation: Was macht das Dichtungs-Know-how bei Trelleborg Sealing Solutions – insbesondere in den Bereichen Werkstoffwissen beziehungsweise kunststofftechnische Kompetenz – aus?

Bild: Trelleborg Sealing Solutions

Prof. Saur: Im Fokus steht die Auswahl des richtigen Werkstoffs. Wir nutzen über 10.000 Varianten und haben insbesondere die Vielfalt der Anwendungen und deren Anforderungen im Blick – beispielsweise zur mechanischen Anforderung bei Temperaturen. Produkte müssen heute weltweit verfügbar und in vielen Szenarien einsetzbar sein. Unter anderem in Nordkanada oder bei heißen Temperaturen in der Wüste. Das bedeutet, dass wir bei Bedarf einen Werkstoff auswählen, der den vielfältigsten Umwelteinflüssen gewachsen ist und in Kombination mit seiner speziellen Funktion eine hohe Lebensdauer gewährleistet. Überall dort, wo eine Dichtung dynamisch eingesetzt wird, soll sie möglichst wenig Reibung bieten und trotzdem sicher abdichten. Das ist ein Klassiker: Die Dichtungskraft dichtet alles ab. Gleichzeitig gilt es, eine optimale Kraft zu erzeugen, sodass keine übermäßige Reibung und Verluste entstehen. Werkstoffeigenschaften passen also direkt mit den Funktionseigenschaften einer Dichtung überein.

KEM Konstruktion|Automation: Nutzen Sie an der Stelle künstliche Intelligenz (KI)?

Prof. Saur: Für uns ist KI aktuell einer der wichtigsten Aspekte. Simulationen ersetzen die vielen Iterationen in der Produktentwicklung. Mit KI beschleunigen wir den Prozess in dem Sinne, dass wir die Rechenpower zur Optimierung von Erfahrungswissen nutzen und die KI darauf zurückgreift – unabhängig von der Erfahrung des einzelnen Konstrukteurs. Was die KI also hochinteressant macht, ist die Möglichkeit, auf kollektives Konstrukteurswissen zurückgreifen zu können. Im Fokus steht die Strukturierung von Daten. Dies ist eine große Herausforderung: Wie können Daten systematisch und strukturiert erhoben werden, so dass sie auswertbar und verwertbar sind?

Trends: Automatisierung, Energieeffizienz und agile Produktentwicklung

KEM Konstruktion|Automation: Wo liegen aktuelle Branchen- und Markttrends?

Prof. Saur: Wir sehen mit Automatisierung und Automatisierungstechnik zwei Megatrends. Es gibt eine starke Zunahme und einen hohen Druck, Prozesse zu automatisieren. Das gilt für unsere eigenen Produktionen, aber in gleicher Weise für unsere Kunden. Kosten spielen dabei eine Rolle ebenso wie der Mangel an Fachkräften und Werkern. Unternehmen müssen noch konsequenter automatisieren als bisher. Insbesondere Aspekte der verzahnten Produktion mit hohen Automatisierungsgraden und Verbundproduktionen sind derzeit äußerst relevant und entsprechend Märkte für Trelleborg. In der Produktion ist Energieeffizienz sehr essenziell. Wo heute pneumatische oder elektrische Antriebe sowie Stellmotoren genutzt werden, wird viel Energie verbraucht. Ich glaube, dass die Pneumatik immer mehr an Bedeutung verliert, einfach weil Druckluft eine sehr teure Energieform ist. Sie benötigt zudem eine entsprechend große Infrastruktur, wohingegen ein Elektromotor deutlich dezentraler und auch vom Wirkungsgrad und der Effizienz her sehr gut ist. Aber auch hier gilt es, Reibung im System zu minimieren. Mit gezieltem Blick auf den Energieverbrauch und die Entstehung von Emissionen wird heute davon ausgegangen, dass die Energieindustrie, die unter anderem für die industrielle Produktion benötigt wird, für ca. 40 Prozent der weltweiten CO2-Emissionen steht [1]. Die Kohlenstoffentkopplung bedeutet an der Stelle: Wenn ein Elektromotor mit einem besseren Wirkungsgrad eingesetzt werden kann, führt dies nicht nur zu barem Geld, weil jemand aufgrund eines geringeren Stromverbrauchs Kosten einspart, sondern es korreliert direkt mit dem Carbon Footprint in Produktion und Fertigung. All diese Trends verbindet stets die wichtige Frage nach einem möglichst effizienten Umgang mit Energie und Rohstoffen.

KEM Konstruktion|Automation: Wie treiben Sie bei Trelleborg den effizienten Umgang mit knappen Ressourcen voran?

Bild: Trelleborg Sealing Solutions

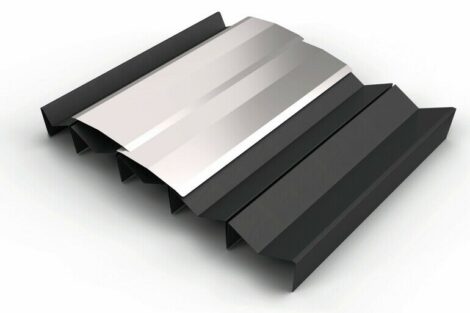

Prof. Saur: Wir sind gerade dabei, eine neue Generation an Rotationsdichtungen auf den Markt zu bringen, die zwischen 25 und 35 % weniger Reibung bei gleichzeitig höherer Funktionalität mit sich bringt. Das ist ein gutes Beispiel, denn gerade der Energieverbrauch in rotierenden Systemen ist signifikant.

Bild: Trelleborg Sealing Solutions

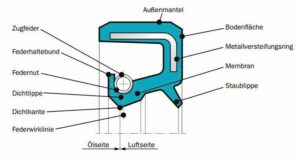

Mit der neuen Generation unserer Stefa-Radialwellendichtringe (RWDR) wird es gelingen, den Energieverbrauch in Systemen wie Elektromotoren, Pumpen oder Robotern signifikant zu senken. Zur verbesserten Rezeptur gehört unter anderem, dass der Reibungsverlust zwischen Welle und Dichtlippe minimiert wird. Zudem kommt es auf die Auswahl des richtigen Werkstoffes für die verschiedenen Stefa-RWDR-Typen an. Wir bieten standardisierte Produkte an und entwickeln in enger Zusammenarbeit mit unseren Kunden maßgeschneiderte Stefa-RWDRs für Getriebe, Pumpen, Roboter oder Agrarmaschinen, die für einen wartungsfreien Dauerbetrieb ausgelegt sind – stets im Einklang mit neuen Umweltanforderungen und hoher Wirtschaftlichkeit.

Zirkularität und Kreislaufwirtschaft

KEM Konstruktion|Automation: Ein Kernaspekt zu Nachhaltigkeit im Engineering ist Zirkularität. Wie gehen Sie mit dem Thema um?

Prof. Saur: Zirkularität hat zwei Ausprägungen. Wir wollen und müssen zum einen auf fossile Rohstoffgrundlagen verzichten. Das heißt, wir werden immer stärker bestimmte Werkstoffelemente aus nachwachsenden beziehungsweise kreislaufgeführten Prozessen einsetzen. Wir können es uns nicht mehr leisten, Dichtungen, die in der Regel aus fossilen Polymeren hergestellt werden, am Ende ihres Lebens einfach zu entsorgen. Bei unseren Lösungen handelt es sich um sehr hochwertige Materialien, die in den Kreislauf zurückgeführt werden müssen. Fragen sind: Wie verwerten wir die Materialien gleichwertig? Wo können wir Kreisläufe schließen? Zum anderen müssen wir sicherstellen, dass wir Ressourcen intensiver nutzen und eine Entkopplung vom Ressourcenverbrauch schaffen. In Stein am Rhein werden beispielsweise Restsilikonteile an ein lokales Kunststoffrecyclingunternehmen geliefert, die daraus Wasserspielzeuge für Hunde machen.

KEM Konstruktion|Automation: Gibt es weitere Ansätze, die zeigen, wie Sie Kreisläufe schließen können?

Prof. Saur: Für all unsere hochwertigen thermoplastischen Werkstoffe wie PTFE, aber eben auch für unsere Elastomere sind wir in unseren Research & Development (R&D) Centern sowie mit der Materialwissenschaft und unseren Rohstoffpartnern aktiv dabei, den CO2-Fußabdruck zu reduzieren. Wir prüfen kontinuierlich, ob es erneuerbare Alternativen zu den Ressourcen gibt, die wir heute einsetzen. Für die Frage, wie wir es schaffen, für hochwertige Produkte Kreisläufe zu schließen, kann man sich erste wichtige Ansatzpunkte wie folgt vorstellen: Überall dort, wo unsere Kunden auch einen großen Teil des Servicegeschäfts in Anspruch nehmen, liefern wir neue Komponenten für den Serviceaustausch. An der Stelle überlegen wir, wie wir das Ausbauteil – zum Beispiel aus einem Schlepper oder einer Spritzgussmaschine – wieder in den Kreislauf zurückführen können. Heute haben wir keine ausgereifte Lösung, aber es sind Themen, die wir mit unseren Kunden und den Marktbegleitern gemeinschaftlich angehen. Die Kreisläufe zu schließen ist sicherlich eine der größten Herausforderungen aktuell.

[1] https://de.statista.com/statistik/daten/studie/167957/umfrage/verteilung-der-co-emissionen-weltweit-nach-bereich/