Bislang dominieren 3D-Drucker, die Ultem 9085 Resin als Filamente verarbeiten. Wie eine Material-Qualifizierung von AIM3D nun gezeigt hat, bietet der Einsatz von Ultem 9085 Resin als Standard-Granulat einen Preisvorteil mit einem Faktor von bis zu 7. Im Fokus liegen dabei Hochleistungsanwendungen des Composite Extrusion Modeling (CEM-Verfahren) im Aerospace-Sektor.

Autor: Guido Radig, Fachjournalist

Inhaltsverzeichnis

1. Vergleich der mechanischen Eigenschaften dargestellt an Zugfestigkeiten

2. Verbesserung der Reproduzierbarkeit mit einem 3D-Pellet-Drucker

3. 3D-Pellet-Druck erschließt neue Anwendungsgebiete

4. Drei Fragen an Dr. Vincent Morrison, CEO von AIM3D

Ultem 9085 Resin von Sabic ist ein zertifizierter Werkstoff in der Luftfahrtindustrie (FAR 25.853, Blue Card- und UL 94 V-0) mit besonderen Brandschutz-Qualitäten. Der Werkstoff der Polyetherimid-Familie zählt zu den Hochtemperaturwerkstoffen mit hervorragenden physikalischen und mechanischen Eigenschaften für anspruchsvolle Anwendungen. Ultem gilt wegen seines Festigkeits-Gewichts-Verhältnisses als idealer Thermoplast für Anwendungen mit hoher Festigkeit und geringem Gewicht. Darüber hinaus verfügt Ultem 9085 Resin über eine hohe Schlagfestigkeit und eine sehr gute Chemikalientoleranz. Des Weiteren zeichnet es sich durch sehr gute Eigenschaften in Bezug auf Entflammbarkeit, Rauch und Toxizität aus.

Bild: AIM3D

Die konventionelle Nutzung von Ultem 9085 Resin bezieht sich auf das Fused-Filament-Fabrication-Verfahren. Marktführer ist hier Stratasys, gefolgt von Intamsys, 3DGence, Materialise und anderen Anbietern. Entscheidender Unterschied für die Wirtschaftlichkeit ist nun die Option, das Standard-Granulat Ultem 9085 Resin direkt für den 3D-Druck zu erschließen. Das Composite Extrusion Modeling (CEM-Verfahren) von AIM3D bietet durch den Einsatz von Standard-Granulat ein hohes Potential der Wirtschaftlichkeit und höhere Aufbaugeschwindigkeiten gegenüber dem Einsatz von Filament-3D-Druckern.

Im Rahmen der Material-Qualifizierung analysierte AIM3D erstmals die Bauteileigenschaften auf einer ExAM 510 mit Ultem 9085 Resin, um dessen Einsatz im Pellet-3D-Druck zu erschließen. Die zentralen Fragestellungen der Material-Qualifizierung von Ultem auf Granulatbasis waren der Vergleich von Reproduzierbarkeit des Prozesses sowie die sich ergebenden mechanischen Eigenschaften der 3D-Bauteile, wie die Zugfestigkeiten.

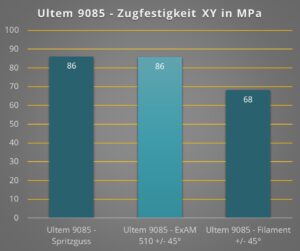

Vergleich der mechanischen Eigenschaften dargestellt an Zugfestigkeiten

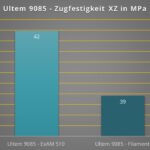

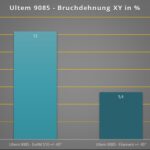

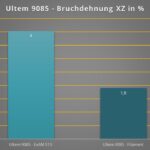

Im Rahmen der Material-Qualifizierung von Ultem 9085 Resin mit einem 3D-Druck-Pellet-System, wie der ExAM 510 von AIM3D, galt es die Zugfestigkeiten zu analysieren. Vergleichsgrößen waren Filament-Bauteile einerseits und Bauteile hergestellt auf Granulatbasis in der klassischen Spritzgießtechnik mit formgebenden Werkzeugen andererseits. Gemessen wurden die Zugfestigkeiten auf der XY-Achse für die drei Verfahren.

Den höchsten Wert erreichten spitzgegossene Bauteile mit 86 MPa, allerdings dicht gefolgt mit 85,7 MPa mit dem 3D-Pellet-Drucker ExAM 510 von AIM3D. Ein durchaus vergleichbarer Wert, der sich deutlich vom Filament-3D-Druck mit 69,2 MPa absetzen konnte. Auch die Zugfestigkeiten auf der XZ-Achse ergaben mit 42 MPa für den 3D-Pellet-Drucker Vorteile, gegenüber gemessenen 39 MPa für einen FFF-3D-Drucker. Das CEM-Verfahren kann somit derzeit die besten Zugfestigkeiten im 3D-Druck von Ultem 9085 Resin abbilden. Außerdem zeigte sich, dass auch die Bruchdehnung der aus Granulat gedruckten Proben deutlich bessere Ergebnisse lieferte. So konnten in der XY-Richtung 12,3% Bruchdehnung erreicht werden, während im Filament-3D-Druck nur 5,4% schafft.

Verbesserung der Reproduzierbarkeit mit einem 3D-Pellet-Drucker

Entscheidend für den Aufbau eines 3D-Bauteils ist vor allem aber auch die Reproduzierbarkeit, also die Wiederholgenauigkeit des Prozesses. Für einen Anwender ist dies ein zentraler Punkt für gleichbleibende Qualität des Bauteils – gerade in der Serienfertigung von kleinen und mittleren Serien. Bauteile der Spritzgießtechnik und 3D-Bauteile weisen vergleichbare Homogenitäten des Materials auf, weil Granulat-Ultem 9085 Resin eingesetzt wird. Die letzten Zugversuche nach DIN EN ISO 527–2 Typ 1A belegen aufgrund geringer Standardabweichungen eine hohe Prozessstabilität.

3D-Pellet-Druck erschließt neue Anwendungsgebiete

Dies erschließt deutlich gesteigerte Time-to-Market-Potentiale, sowohl bei Prototypen, als auch bei Serienbauteilen. Durch die Extruder und Technologie von AIM3D werden zudem bessere Oberflächenqualitäten bei gleicher Bauzeit erreicht. Dies wird möglich, da durch die Verwendung von Granulaten auch bei niedrigeren Schichtstärken höhere Bauraten erzielt werden können. Zudem sollen in Zukunft auch Lösungen für feinere Düsen unter 0,4 mm realisiert werden, sodass das Spektrum für Bauteile aus Ultem 9085 Resin erweitert wird.

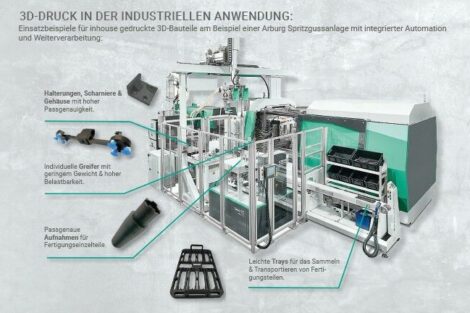

Neben den Vorteilen in puncto Kosten und Zeit, eröffnet das CEM-Verfahren auch generell neue Anwendungsgebiete für Ultem 9085 Resin. Ultem 9085 Resin eignet sich neben klassischen Aerospace-Anwendungen auch in Automotive und für den Einsatz in der Bahntechnik. Also überall dort, wo höchste Anforderungen an die mechanischen Eigenschaften gestellt werden und ein 3D-Bauteil unter Sicherheitsaspekten langlebige mechanische Eigenschaften sicherstellen muss. (eve)

Drei Fragen an Dr. Vincent Morrison, CEO von AIM3D

Welche Entwicklung sehen Sie durch den Einsatz von marktgängigen Granulaten bei Kunststoffen und Metallen?

Dr. Vincent Morrison (AIM3D): Mit Hilfe von Pellet-3D-Druckern können Unternehmen mit identischen, marktgängigen Materialien und Maschinen ihre Prototypen von Grund auf bis zur Serienreife entwickeln. Die neue Generation industrieller Pellet-Material-Extrusions-Drucksysteme (MEX) ist dazu ein Schlüssel. Damit schließt sich nicht nur erstmals in der AM-Industrie der Entwicklungskreis für Polymere vom Prototypen zur Serie, sondern ermöglicht auch das Wachstum der Stückzahlen von AM-Serienproduktionen in der Zukunft.

Welche Vorteile sehen Sie für granulatbasierte 3D-Drucker?

Morrison: Hinsichtlich des Druckverfahrens sind diese Pellet-MEX-Drucker dem bekannten Filament-MEX/FFF-Verfahren sehr ähnlich. Aus diesem Grund können sie schnell an die Branchen angepasst werden. Darüber hinaus werden diese Pellet-Drucker nicht nur die Stückkosten senken, sondern die Anzahl der verfügbaren Polymermaterialien in der AM-Welt von mehreren 100 auf über 10.000 erweitern. Zudem können viele dieser Drucker zwei oder drei Materialien gleichzeitig in einem Druckauftrag drucken, sind also Mehrkomponenten-fähig. So kann beispielsweise ein Polyamid-6-Teil mit 50 % Glasfaser (PA6–50GF) und einer TPE-Dichtung mit einem löslichen Trägermaterial absolut wirtschaftlich und wettbewerbsfähig gedruckt werden. Die Optionen dieser Anlagentechnik ermöglichen auch eine Verfahrenskombinationen mit hybriden Bauteilen, bei denen eine Komponente klassisch gefertigt wird und eine zweite Komponente gedruckt wird. Dies ergibt viele perfekte Lösungen für nahezu jede industrielle Anwendung.

Wie schätzen Sie die zukünftige Marktentwicklung ein?

Morrison: In Bezug auf das CEM-Verfahren (Composite Extrusion Modeling) und den Pellet-3D-Druck mit einem Multi-Material-Drucker ergibt sich für den Anwender eine breite Palette von Materialien bei hoher Druckleistung. Die Wirtschaftlichkeit ergibt sich dabei nicht zuletzt aus der Möglichkeit, klassische Polymer-Granulate anstatt Filamenten zu verarbeiten. Die Dimensionen lauten bezogen auf ein Polyamid-6-Teil mit 30 % Glasfaser:

- hinsichtlich der Druckgeschwindigkeit beim Filament: 50 mm/s, beim Granulat: 500 mm/s und vor allem

- hinsichtlich des Materialpreises beim Filament: 200 Euro/kg, beim Granulat: 10 Euro/kg.

Beide Dimensionen bzw. Relationen erklären das Potential der Wirtschaftlichkeit bei einem MEX-Ansatz. Die aktuelle Maschinen- und Anlagentechnik im 3D-Pellet-Druck führt zu einer guten mechanischen Leistung, hoher Gas- und Mediendichtheit bei geringen Wandstärken und einer guten elektrischen Isolierung. Diese Eigenschaften werden von Tier-1-Zulieferern aus der Automobil- und Luftfahrtindustrie bestätigt. Daher wird das Marktsegment MEX mittelfristig überdurchschnittlich wachsen.