Inhaltsverzeichnis

1. Composite Extrusion Modeling – das Verfahren und seine Vorteile

2. Das Knifflige an der Herstellung eines MIM-Werkzeug sind dessen Kühlkanäle

3. Entwicklung einer neuen Prozesskette entlang des CEM-Verfahrens

4. Der Multimaterial-3D-Drucker ExAM 255

5. Über das Projekt

Die Aufgabenstellung des Projektes der Universität Rostock mit der Stenzel MIM Technik ist der 3D-Druck eines Werkzeuges für das Metallspritzgießen (Metal Injection Molding, MIM) mit konturnaher Kühlung. Hierfür soll eine neue Prozesskette zur kostengünstigen und schnellen Fertigung von MIM-Spritzgießwerkzeugen entwickelt werden. Bisher werden Zeiträume von bis zu acht Wochen benötigt, um ein MIM-Spritzgießwerkzeug konventionell zu fertigen. Durch den Metall-3D-Druck kann die Bereitstellungszeit eines MIM-Spritzgießwerkzeugs auf etwa fünf Tage reduziert werden. Das Verfahren der Wahl ist das Composite Extrusion Modeling (CEM), im Einsatz ist eine ExAM 255-Anlage von AIM3D.

Composite Extrusion Modeling – das Verfahren und seine Vorteile

Das CEM-Verfahren kombiniert den etablierten Pulverspritzgießprozess mit den Verfahrenstechniken der additiven Fertigung. Das Besondere des CEM-Verfahrens, neben den Geometriefreiheiten ohne Formenbau und bionischen Konstruktionen, wie sie für den 3D-Druck typisch sind, ist die Verwendung von zertifizierten Spritzgießgranulaten. Im Vergleich zu Filament-Druckern können daher

- die Aufbaugeschwindigkeiten um den Faktor 2 – 20 beschleunigt werden,

- die Materialkosten um den Faktor 25 gesenkt werden, und

- die Eigenspannungen im Bauteil reduzieren sich.

Die Angaben der Faktoren stammen aus den Erfahrungswerten von AIM3D, Entwickler des CEM-Verfahrens. Alle drei Effekte schlagen sich in deutlich günstigeren Stückkosten der 3D-Bauteile nieder.

Ausgangsmaterial einer CEM-Fertigung sind Metallpulver plus thermoplastische Binderkomponenten vorgemischt als Granulat im 3D-Drucker. Anschließend erfolgt der Bauteilaufbauprozess im 3D-Drucker. Wird Metall verarbeitet, entsteht ein sogenanntes Grünteil (Green Part), das für die Sintereinheit entbindert werden muss, um ein Braunteil (Brown Part) zu werden. Finale Nachbearbeitung ist das Sintern, um die Verbindung der Metallpartikel im Bauteil zu erzeugen und die Dichte zu erhöhen mit dem Ergebnis eines fertigen Metallteils (Metal Part).

Das Knifflige an der Herstellung eines MIM-Werkzeug

sind dessen Kühlkanäle

Funktion von Kühlkanälen während des Spritzgießprozesses

Ziel jeder konturnahen Kühlung bei Spritzgießwerkzeugen für metallische Bauteile ist es, die Zykluszeit des Spritzgießprozesses deutlich zu reduzieren. Durch konturnahe Kühlkanäle mit niedrigen Querschnitten sollen Kühlmittel-Fluids geführt werden, die das Spritzguss-Bauteil bereits während des Zyklusses kühlen. Im Resultat ist eine schnellere Entformung möglich, die den Zyklus entscheidend verkürzt.

3D-Druck von Kühlkanälen

Im 3D-Druck kann die konturnahe Kühlung mit Wendelkanälen als sogenannte Funktionsintegration direkt im Spritzgieß-Werkzeug abgebildet werden. Die komplexe Geometrie der Kühlkanäle in Wendeltechnik entsteht mit Hilfe von CAD-Technik unter Einsatz von Simulationsmodellen, die sich an den Bedürfnissen des zu gießenden Bauteils orientieren. Je nach Wandstärke und Größe liegen die langjährigen Erfahrungswerte bei circa 20 % Zykluszeitverkürzung.

Der 3D-Druck im Allgemeinen bietet den Vorzug einer „One-Shot-Technik“ als Funktionsintegration gegenüber formgebundenen Verfahren. Das Anwendungsbeispiel mit dem CEM-Verfahren im Besonderen liefert daher eine Möglichkeit, die „Time-to-Market“-Zeit drastisch zu reduzieren.

Denn: „Entscheidend für die Zeitersparnis ist natürlich die Aufbauzeit, also die Zeit, die eine 3D-Druck-Anlage benötigt, um ein Grünteil zu erzeugen“, sagt Dr. Abdullah Riaz, wissenschaftlicher Mitarbeiter am Lehrstuhl für Mikrofluidik an der Universität Rostock und Leiter des Projektes. Sie definiere, welche Anlagen-Technik wirtschaftlicher eingesetzt werden kann. „Entscheidend ist natürlich auch der qualitative Vergleich mit einem in der Zerspanung hergestellten, konventionellem Werkzeug. Im Metall-3D-Druck erreichen wir Dichten von über 98 % in engen Toleranzen des Bauteils. Es ergibt sich eine sehr hohe Güte des Werkzeuges“, so Riaz weiter.

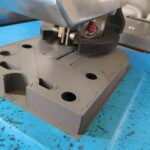

Bild: AIM3D

Entwicklung einer neuen Prozesskette entlang des CEM-Verfahrens

Im Rahmen der Kooperation wurde zunächst ein optimiertes 3D-Modell des Werkzeuges mit Hilfe von CAD- und Simulations-Tools entwickelt. Diese Daten wurden dann auf die CEM-Anlage ExAM 255 mit den notwendigen Prozessparametern übertragen.

„Mit dem CEM-Verfahren können sowohl die Material- als auch die Maschinenkosten gesenkt und gleichzeitig die Probleme der additiven Fertigung bezüglich Eigenspannungen und Materialanpassungen an den einzelnen Maschinen umgangen werden“, erklärt Projektleiter Riaz die Wahl des Verfahrens.

Schwierigkeit: Volumetrischer Schrumpf

Im CEM-Verfahren entsteht zunächst das Grünteil. Nach dem 3D-Druck wird in einem mehrstufigen Verfahren das 3D-gedruckte Werkstück gesintert, um die endgültigen Materialeigenschaften zu erzeugen.

„Das ist die große Herausforderung“, sagt Riaz, „das Grünteil des Metall-3D-Drucks im Post-Processing so zu sintern, dass ein funktionstüchtiges Teil entsteht.“ Dabei müsse man den volumetrischen Schrumpf der Bauteile während des Sinterns mit Simulationen exakt vorausberechnen.

Das Besondere an der Erstellung dieses MIM-Spritzgießwerkzeugs: Die Form hat eine Kavität. Das zu gießende Bauteil besteht aus einem dickwandigen Teil mit dünnen Finnen. Diese Finnen lassen sich ohne konturnahe Kühlung nicht umsetzen. Die Stenzel MIM Technik erhofft sich speziell für dieses Bauteil eine signifikante Zykluszeiteinsparung von 70–80 %. Spritzgießversuche zur Erprobung stehen aber noch aus.

„Bei kleineren Werkzeugen liegt der Charme in schnellen Aufbauraten.“

– Dr. Abdullah Riaz, Universität Rostock

Ob dieser 3D-Ansatz den Werkzeugbau zukünftig verändern, werde hänge von von den Dimensionen des Spritzgieß-Werkzeuges ab. Bei kleineren Werkzeugen liege der Charme in schnellen Aufbauraten, so Riaz. „Daraus ergibt sich eine wirtschaftliche Grenze bei größeren Werkzeugen, die sich durch den jeweiligen Stand der Anlagentechnik definiert. Bei wachsenden Aufbauraten ist diese Grenze nach oben verschiebbar.“ Perspektivisch sei die Funktionsintegration, wie konturnahe Kühlung und die „One-Shot“-Strategie zur Reduzierung von Bauteilen mit einem 3D-Druck-Verfahren interessant. Dadurch könne unter anderem der Montageaufwand entfallen und die Baugruppe vereinfacht werden. (eve)

Bild: AIM3D, Rostock

Der Multimaterial-3D-Drucker ExAM 255

Der ExAM 255 ist einer der ersten industriellen 3D-Drucker, der Spritzgussgranulat verarbeitet. Der 3D-Drucker druckt Prototypen aus Metallen wie auch Kunststoffen – ohne kostenintensive Umrüstung. Die Maschine verfügt über eine automatische Materialförderung und nimmt bis zu 2 l Material auf. Das entspricht circa 2,8 kg PA6GF30 oder 8,8 kg Edelstahl. Der Materialbunker kann auch während des Drucks nachgefüllt werden. Die gehärtete Düse eines CEM-Extruders aus Spezialstahl ermöglicht einen hohen Austrag von bis zu 250 cm³/h. Sie ist schnell wechselbar und wartungsfreundlich. Ein 3D-CEM-Drucker ermöglicht bei polymeren Granulaten, verglichen zu Filament-Druckern, Aufbauraten von 2 bis 20-fach höherer Geschwindigkeit (kg/h), so der Hersteller.

Über das Projekt

Das 3D-gedruckte MIM-Spritzgießwerkzeug ist eine Kooperationsentwicklung des Lehrstuhls für Mikrofluidik (LFM) der Universität Rostock mit der Stenzel MIM Technik GmbH. Das Projekt wurde durch das Bundesministerium für Wirtschaft und Energie (BMWi) gefördert. Die Projektlaufzeit dauert von April 2021 bis Oktober 2023. Verfahrens- und anwendungstechnische Grundlage ist der Einsatz der CEM-Technik von AIM3D, umgesetzt auf einer ExAM 255-Anlage. Das Projekt stellt den aktuellen Stand der Technik im 3D-Metalldruck dar.