Wälzlager und Effizienz – fast ein Synonym. Schließlich ist es Aufgabe eines Wälzlagers, Reibung zu reduzieren und damit Energie zu sparen. Die Entwicklung und der Einsatz von Simulations- und Berechnungswerkzeugen sowie die Analyse und das Verständnis des zu lagernden Gesamtsystem sorgen nun durch Reibungsoptimierung für noch mehr Effizienz.

Bei der Entwicklung von Wälzlagern haben „Low Friction“ und „Downsizing“ Priorität. Hinsichtlich Downsizing haben Anwender zwei Möglichkeiten: Soll der Bauraum gleich bleiben, können sie erhebliche Leistungssteigerungen realisieren; genügt hingegen die bisherige Leistung, lässt sich der Bauraum deutlich verkleinern. Beim Thema Low Friction hingegen steht eindeutig die Reibungsminimierung im Vordergrund. Welche Beträge sich dabei hinsichtlich der Energieersparnis ergeben, belegen X-life-Nadellager mit Twin Cage, Slimline-Nadellager, FAG-Rillenkugellager der Generation C sowie Kegel- und Pendelrollenlager in X-life-Ausführung.

Der Optimierungsprozess

Am Anfang des Optimierungsprozesses steht die Theorie, also Bestandsaufnahme, Berechnung und Analyse. Mit Hilfe der Thermoanalyse decken die Anwendungs- und Berechnungsingenieure der Schaeffler Gruppe zum Beispiel bei Werkzeugmaschinen auf, wo die versteckten Energieverschwender sitzen, die kinetische Energie in thermische umwandeln, wo also aus Bewegung Wärme wird. Auf Basis dieser Erkenntnisse lassen sich dann die betreffenden Komponenten und ihr Zusammenspiel optimieren.

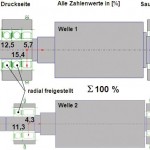

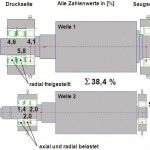

Im Verlauf des Optimierungsprozesses liefert die Reibungsberechnung dann wesentliche Erkenntnisse über das Gesamtsystem. Dazu hat Schaeffler ein Analyse-Modell entwickelt und in ihr Wälzlager-Berechnungsprogramm „Bearinx“ integriert. Damit lässt sich die Energieeffizienz unterschiedlicher Lageranordnungen in Anwendungen berechnen und so bereits in einem frühen Konstruktionssta- dium das höchste Einsparpotenzial eines Systems ermitteln – eine Voraussetzung, um reibungsreduzierte Lager optimal einzusetzen oder um durch Downsizing die Energieeffizienz von Anwendungen weiter zu erhöhen. Das Berechnungsverfahren berücksichtigt eine Vielzahl von Einflussgrößen, beispielsweise die real auftretende Pressungsverteilung und die innere Lagergeometrie. Zudem lassen sich neben der Lastverteilung und der Lebensdauer auch die Reibmomente von Wälzlagern und damit die Verlustleistung ganzer Wellensysteme oder Getriebe berechnen. Schaeffler stellt Kunden und Anwendern das Programm inklusive der Funktion zur Reibungsberechnung ab Mitte des Jahres 2011 online und kostenlos zur Verfügung.

Das Know-how der Schaeffler Gruppe umfasst aber auch die praktische Umsetzung, insbesondere bezüglich neuer oder weiterentwickelter Werkstoffe, Schmierstoffe und Beschichtungen. Moderne Beschichtungen optimieren die Oberflächenfunktionalität hoch beanspruchter Wälzlager, verringern die Reibung und verlängern so die Lebensdauer. Im Fokus stehen die Vermeidung oder Verringerung von Korrosion und Passungsrost, Verschleiß, Reibung, Schlupf sowie Stromdurchgang. Ein Beispiel dafür ist „Triondur C“. Das kohlenstoffbasierte, diamantartige Schichtsystem bietet bei minimaler Reibung maximalen Schutz gegen abrasiven und adhäsiven Verschleiß und wurde speziell für Wälzlageranwendungen entwickelt. Die Trockenreibung gegen Stahl verringert sich um bis zu 80 %.

Zwei Nadeln statt einer langen

Bei der konsequenten Weiterentwicklung der Nadel-, Kugel-, Kegel- und Zylinderrollenlager wird deutlich, wie viel Effizienz-Potenzial noch in Wälzlagern steckt. Beispielsweise bietet das neue Massiv-Nadellager „Twincage“ mit Kunststoffkäfig mehr Effizienz durch weniger Reibung. In ihm sitzen zwei einzelne kurze Nadeln in einer Käfigtasche nebeneinander – statt einer langen Nadel wie üblich. Diese neuartige Kombination von Käfig und Wälzkörpern führt zu einem deutlich geringeren Reibmoment. Beim Vergleich des X-life-Massiv-Nadellagers NK 45/20 mit herkömmlichem Kunststoffkäfig und dem Twincage-Nadellager beträgt die Differenz der Reibverlustleistung bei 4000 min-1 bis zu 30 W. Damit spart ein Twincage-Nadellager so viel Energie, wie zum Betrieb einer Glühbirne erforderlich ist.

Reibungsarm sind auch die neuen Slimline-Nadelhülsen. Sie weisen im Durchmesserbereich von 15 bis 50 mm eine radiale Bauhöhe von nur 1,5 mm auf. Damit können sie Gleitlager in Automatikgetrieben ersetzen. Im Vergleich zur herkömmlichen Gleitlagerung reduzieren die Slimline-Nadelhülsen die Reibung um bis zu 60 % und vereinfachen die Umgebungskonstruktion spürbar.

Kegelrollenlager überarbeitet

Bei den neuen X-life-Kegelrollenlagern wurden Geometrie, Oberflächen, Werkstoff sowie Maß- und Laufgenauigkeit überarbeitet. Ergebnis ist eine um bis zu 20 % höhere dynamische Tragzahl, die wiederum die nominelle Lebensdauer um etwa 70 % erhöht. Im Vergleich zu handelsüblichen Produkten konnte bei den X-life-Kegelrollenlagern das Reibmoment um bis zu 75 % reduziert werden. Gründe sind die hohe Maß- und Laufgenauigkeit in Verbindung mit einer verbesserten Oberflächentopografie. Reibungsärmer ist auch die zusätzlich überarbeitete Kontaktgeometrie von Innenringbord und Rollenstirnseite. Die X-life-Lager sind damit nicht nur deutlich sparsamer, auch die Betriebstemperatur im Lager sinkt, was wiederum den Schmierstoff erheblich weniger beansprucht. Dadurch verlängern sich die Wartungsintervalle und das Rollenlager läuft deutlich leiser.

Reibungsverbesserungen konnten auch bei Kugel- und Zylinderrollenlagern erreicht werden: Beim FAG Rillenkugellager der Generation C wurden alle geometrischen Parameter von Innenring, Außenring und Wälzkörper überarbeitet. Die optimierte Schmiegung der Wälzkörper an den Ringen führt zu 35 % weniger Reibung im Vergleich zur Vorgänger-Generation. Gebrauchsdauer und Leistung steigen signifikant. Bei Zylinderrollenlagern führte die optimierte Kontur der Rollenstirnflächen zu einer signifikanten Steigerung der axialen Belastbarkeit. Der schnellere Schmierfilmaufbau und die geringere Kontaktpressung lassen das Reibmoment unter Axiallast um bis zu 50 % absinken.

Tragzahlplus von 25 Prozent

Downsizing bietet zahlreiche Möglichkeiten Primär- und Sekundärenergie einzusparen. Voraussetzung sind Wälzlager, die eine höhere Leistungsdichte, also höhere Tragzahl bei gleichem Bauraum aufweisen. Im X-life Massiv-Nadellager-D ermöglicht ein neuer, profilierter und umformtechnisch optimierter Stahlkäfig eine wesentlich höhere Tragfähigkeit. Der Käfig ist so ausgeführt, dass bei gleichbleibenden Lagerabmessungen sowohl die Anzahl der Nadeln als auch ihre tragende Länge erhöht werden kann. Das Ergebnis ist ein Tragzahlplus von 25 %.

Dem Kugelrollenlager liegt die Idee zugrunde, vom herkömmlichen Wälzkörper „Kugel“ nur die belasteten Bereiche zu nutzen. Daraus entstand ein neuartiger Wälzkörper, die Kugelrolle, die nur 70 % der Breite einer Kugel aufweist. Im Vergleich zum herkömmlichen Standard-Kugellager 6207 ermöglichen Wälzkörper, Käfigdesign und Montageverfahren des Kugelrollenlagers, den Füllgrad, also die Anzahl der Wälzkörper, im selben Bauraum von 9 oder rund 60 % auf 14, also etwa 90 % zu steigern. Die Lebensdauer steigt damit um den Faktor 2,4.

Teilen: