In vielen Anlagen der Lebensmittelindustrie werden Wälzlager besonderen Beanspruchungen ausgesetzt – z. B. durch die häufige Reinigung mit Wasser, Dampf und/oder Hochdruckreiniger. Zugleich dürfen aufgrund der erforderlichen Hygiene keine Schmierstoffe aus den Lagern austreten und in die Umgebung gelangen. Genau für dieses Anforderungsprofil hat NSK die Molded-Oil-Lager entwickelt. Oft kommen diese Lager erst in der Nachrüstung zum Einsatz, wenn konventionelle Wälzlager häufiger versagen und der Anwender den dadurch entstehenden Kosten- und Arbeitsaufwand reduzieren und die Stillstandszeit minimieren möchte.

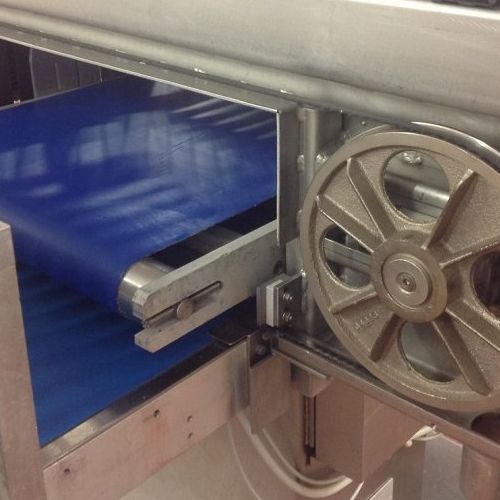

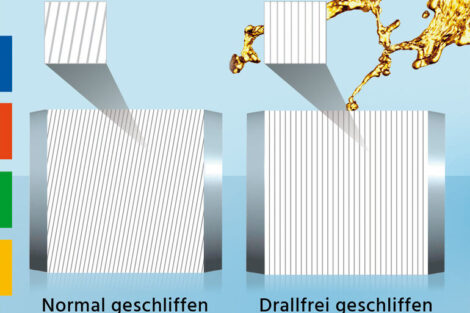

Ein aktuelles Beispiel dafür stammt aus einer britischen Großbäckerei. Hier kam es wiederholt zum Ausfall der Wälzlager für die Riemenscheiben von Kuchenschneidemaschinen. Pro Jahr mussten etwa 20 Lagersätze ausgetauscht werden, da es alle vier bis sechs Wochen zu Lagerausfällen kam. Untersuchungen durch NSK ergaben, dass die Ausfälle auf Eintritt sowohl von Wasser als auch von Feststoffpartikeln zurückzuführen waren. Der Hersteller empfahl deshalb den Austausch der verwendeten Standardlager durch Molded-Oil-Lager in Edelstahlausführung. Sie sind mit einem NSK-eigenen, ölimprägnierten Material ausgerüstet, das aus Schmieröl und einem ölverwandten Polyolefinharz besteht.

Fortschritt in der Antriebstechnik

Die EPU-G von Moog repräsentiert einen bedeutenden Fortschritt in der elektrohydrostatischen Antriebstechnik und ist...

Dieses Trägermaterial gibt das Schmiermittel über lange Zeiträume kontinuierlich ab. Zugleich verhindert der Trägerwerkstoff den Eintritt von Wasser oder festen Verunreinigungen ins Lager. Außerdem bleibt die Betriebsumgebung sauber, weil kein Fett austritt und kein Öl nachgefüllt werden muss. Damit sind diese Wälzlager für Anwendungen mit starkem Wasserkontakt und gründlichen Reinigungsvorgängen bestens geeignet. Das stellten die Molded-Oil-Lager auch im hier beschriebenen Anwendungsfall unter Beweis: Bei einem Testlauf in der Großbäckerei konnte die Lagerlebensdauer an der Kuchenschneidemaschine von vier bis sechs auf 26 Wochen erhöht werden. Damit steigerte sich die Produktivität der Fertigungslinie erheblich und der Anwender spart pro Jahr etwa 9400 € an Service- und Stillstandskosten. bec