Inhaltsverzeichnis

1. Rechenaufwand beim Deep Learning verringern

2. KI verbessert Systeme und spart Energie

3. Praxisnutzen von KI beim Senkerodieren

4. Closed-Loop-Steuerung macht Eingreifen des Maschinenbedieners überflüssig

5. Predictive Maintenance profitiert von KI

6. Einsatzbereich Cybersecurity

KEM Konstruktion|Automation: Bei unserem letzten Interview zum Thema künstliche Intelligenz – 2018 – hatte Mitsubishi Electric das Thema gerade unter der Marke Maisart gebündelt und war mit der Entwicklung dieser Technologie noch ganz am Anfang. Wo stehen Sie heute – sechs Jahre später – in Sachen KI-Entwicklung und Deep Learning?

Hartmut Pütz: Die Maisart-Technologie ist jetzt ungefähr zehn Jahre alt. Mit der Entwicklung von künstlicher Intelligenz in der Automatisierung gehörte Mitsubishi Electric damit zu den ersten Unternehmen, die diesen Weg eingeschlagen haben. Die Maisart-Technologie ist eine sehr stabile Technologie, die kontinuierlich erweitert und weiterentwickelt wird. Wichtig ist für uns die Frage, welche Anwendungsfälle adressieren wir mit KI-Technologie? Das eine ist, KI-Funktionalitäten zu haben, das andere ist, was machen wir damit? Daher bietet Mitsubishi Electric gerade im Bereich Factory-Automation immer mehr Produkte und Komponenten mit diesen Funktionalitäten an. Dabei spielen unterschiedliche Aspekte eine Rolle. Bei unseren Erodier- und Laserschneidmaschinen ist es zum Beispiel wichtig, die Prozessstabilität zu erhöhen und die Prozesseffizienz zu optimieren. Darüber hinaus arbeiten wir daran, vorausschauende Wartungskonzepte in unsere Automatisierungskomponenten zu implementieren, etwa in den Bereichen Robotik, Servotechnik und auf der Steuerungsebene. Das heißt, wir legen den Fokus darauf, unsere hauseigene verfügbare KI-Technologie verstärkt auszubauen. Und zwar nicht nur im Maschinenbau, also bei Erodier- und Laserschneidmaschinen oder Automatisierungskomponenten, sondern auch in der Software. Mit verschiedenen Software-Tools gehen wir verstärkt in Richtung Prozessanalyse, Qualitätsverbesserung und Energiemanagement. Auch hier setzen wir auf Maisart.

Bild: Mitsubishi Electric

Rechenaufwand beim Deep Learning verringern

KEM Konstruktion|Automation: Es gibt mehrere Probleme, die gelöst werden müssen, damit Deep Learning eine größere Verbreitung finden kann, beispielsweise der hohe Rechenaufwand. Mitsubishi Electric hat deshalb einen eigenen Algorithmus entwickelt, der den Rechenaufwand erheblich reduziert. Was heißt ‚erheblich‘ und welche Vorteile haben die Anwender dadurch?

Pütz: Es ist nicht einfach zu sagen, was erheblich ist. Denn das hängt letztendlich von der Applikation ab. Deshalb würde ich ungern eine genaue Zahl nennen, weil es sein kann, dass wir diesen Wert bei der einen Applikation übertreffen, bei der anderen nicht einhalten. Aber wenn wir davon ausgehen, dass der Rechenaufwand reduziert wird – in welchem Umfang auch immer – dann bedeutet das letztendlich, dass wir mit weniger Rechnerkapazität mehr Berechnungen durchführen können. Das geht in die Richtung, die wir vor sechs Jahren diskutiert haben. Warum entwickeln wir eine künstliche Intelligenz, die auf der Maschinenebene implementiert werden kann? Weil für KI früher eine ganze Serverfarm mit sehr viel Rechenkapazität benötigt wurde, um überhaupt sinnvoll laufen zu können. Bei Maisart hat Mitsubishi Electric das Ganze soweit herunterskaliert, dass KI auf lokalen Maschinen und Anlagen läuft. Das heißt, wir können bereits auf der Steuerungsebene, also in der Steuerung selbst oder im Bereich Motion Control, der KI ausreichend Rechnerkapazität zur Verfügung stellen. Was im Umkehrschluss bedeutet, dass wir heute KI in einer Umgebung einsetzen können, für die früher die Rechnerleistung nicht ausgereicht hätte.

KI verbessert Systeme und spart Energie

KEM Konstruktion|Automation: Mitsubishi Electric gehörte beim Thema KI im industriellen Umfeld zu den Vorreitern – bereits 2016 hatten Sie mit der ‚small-memory compact AI‘ eine KI-Technologie entwickelt. Was hat sich bezüglich KI zwischenzeitlich bei Ihnen getan, welche weiteren Produkte oder Lösungen gibt es inzwischen?

Pütz: Es ist nicht das Ziel von Mitsubishi Electric die small-memory, compact AI oder Maisart als Produkt zu vermarkten. Mitsubishi Electric nutzt seine KI-Fähigkeiten, um die eigenen Lösungen zu optimieren. Damit bieten wir unseren Kunden die Möglichkeit, KI über die bereits in unseren Systemen vorhandene künstliche Intelligenz zu nutzen, um im Wesentlichen den Durchsatz zu erhöhen, die Qualität zu verbessern, Energie einzusparen oder die Prozesse zu stabilisieren. In Sachen Energieeinsparung zum Beispiel erhalten die Nutzer unserer Lösungen Vorschläge von der KI, wie und wo mit dem geringsten Aufwand der größte Effekt erzielt werden kann. Darin sehen wir zum Beispiel einen Wettbewerbsvorteil gegenüber anderen Herstellern.

Praxisnutzen von KI beim Senkerodieren

KEM Konstruktion|Automation: Die Senkerodiersysteme von Mitsubishi Electric nutzen neuronale Netze, um zeitsparender zu arbeiten. Welche Rolle spielt dabei die Steuerungsgeneration D-Cubes?

Pütz: Bei den D-Cubes handelt es sich um unsere neueste Steuerungsgeneration. Sie ist sehr leistungsfähig und intuitiv zu bedienen, so dass die Applikationen und Modelle im EDM-Bereich sehr effizient und in sehr kurzer Zeit entwickelt werden können. Die D-Cubes-Steuerung selbst kommuniziert in Echtzeit mit der künstlichen Intelligenz, die den Prozess beobachtet. Dadurch können wir die fortlaufende Analyse und Beobachtung des Prozesses sehr genau steuern. Entscheidend ist hier nicht die KI – sie ist Mittel zum Zweck – sondern die sehr gute Performance der Steuerung.

Bild: Mitsubishi Electric

KEM Konstruktion|Automation: Mithilfe künstlicher Intelligenz sind die Senkerodiersysteme der SG-Serie in der Lage vorausschauende Bearbeitungsstrategien zu entwickeln, selbstlernend Prozesse zu optimieren und eine fortwährende Anpassung der Generatorparameter vorzunehmen. Wie funktioniert das technisch?

Pütz: Für eine Senkerodier-Aufgabe entwickeln wir ein entsprechendes Modell und definieren den Ablauf der Bearbeitung. Grundlage für den Einsatz von KI ist eine Technologie-Datenbank. In dieser Datenbank werden kontinuierlich Prozessparameter zu bestimmten Applikationen gespeichert und dokumentiert. Mithilfe der KI und der Steuerung wird der Prozess überwacht. Der wichtigste Parameter dabei ist die Funkenübertragung von der Elektrode zum Werkstück. Hier wird ihre Stabilität überwacht. Verlässt die Stabilität der Funkenübertragung einen gewissen Bereich, erkennt dies die KI anhand der in der Technologie-Datenbank hinterlegten Prozessparameter. Daraufhin greift die Steuerung automatisch ein und verändert die Prozessparameter. Gleichzeitig schreibt die Künstliche Intelligenz diese neuen Parametersätze in die Datenbank. Das ist ein selbstlernender Prozess. Das bedeutet auch dass wir aus einem an sich qualitativ schlechten Prozess lernen, diese Parameter zu dokumentieren und zu optimieren. Das hat den Vorteil, dass wir in Zukunft bei ähnlichen Prozessen oder Aufgabenstellungen die optimierten Prozessparameter aus der Datenbank verwenden können.

Closed-Loop-Steuerung macht Eingreifen des Maschinenbedieners überflüssig

KEM Konstruktion|Automation: Kann die Maschine diesen Prozess selbstständig steuern oder benötigt sie die Unterstützung des Maschinenbedieners?

Pütz: Die Technologie ist immer noch relativ neu. Die Resonanz unserer Kunden ist durchweg positiv. Wir arbeiten weiter daran, den Einsatz der KI einschließlich der Technologie-Datenbank kontinuierlich zu verbessern. Ziel ist ein automatisierter Visualisierungs- und Anpassungsprozess, der durch eine Closed-Loop-Steuerung ein Eingreifen des Maschinenbedieners überflüssig macht. Die Realisierung dieses vollautomatischen Closed-Loop-Prozesses wird jedoch noch eine gewisse Zeit in Anspruch nehmen. In diesem Zusammenhang kommt ein sehr wichtiger Aspekt zum Tragen: Künstliche Intelligenz ist ein Kernelement des Closed-Loop-Prozesses. Die Schwierigkeit besteht darin, einem externen System den Zugriff auf die Maschinensteuerung zu erlauben. Deswegen ist es für Mitsubishi Electric wichtig, über die Maisart-Technologie zu verfügen und diese zu beherrschen und zu kontrollieren.

Bild: Mitsubishi Electric

Der Vorteil ist, dass wir die KI-Technologie in die Steuerung implementiert haben, so dass kein externer Zugriff auf die Steuerung notwendig ist. Außerdem verwenden wir die KI in unserer proprietären Steuerung und nicht auf Windows-basierten Computern. Das bedeutet, dass ein externer Zugriff nicht möglich ist. Und in Hinblick auf Cybersecurity im OT-Bereich ist es sehr wichtig, externe Zugriffe auf die Maschinen-Steuerungsebene zu reduzieren. Aus vielen Gesprächen mit Maschinenherstellern wissen wir, dass sie sich schwer damit tun, Prozessparameter in ihrer Maschine oder Steuerung durch ein externes System ändern zu lassen. Aus diesem Grund ist unser Maisart-Konzept so wichtig.

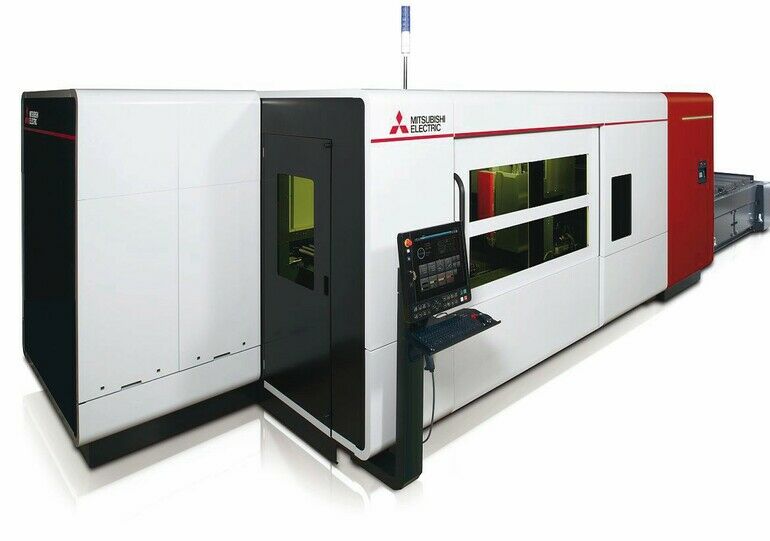

KEM Konstruktion|Automation: Auch bei den Laserschneidanlagen der Baureihe GX-F ist Maisart die Grundlage und für maximale Produktivität und Prozessstabilität. Welche KI-Technologien verwendet Mitsubishi Electric in diesen Maschinen?

Pütz: Alle KI-Technologien in diesem Bereich basieren auf Maisart. Die Frage ist immer, für welche Aspekte wir Maisart tatsächlich einsetzen. Auch bei den Laserschneidmaschinen stehen wir in Sachen KI noch am Anfang. Einer der wichtigsten Prozessparameter zum Beispiel beim Schneiden von Blechen, ist, dass die einzelnen Formate tatsächlich komplett durchgeschnitten werden und somit vom Maschinentisch abgehoben werden können. Für diesen Prozess setzen wir auf unsere KI-Technologien. Der zweite wichtige Prozessparameter ist die Schnittqualität. Dazu beobachten wir mithilfe der KI den Zustand des Laserkopfes. Wenn die KI anhand bestimmter Qualitätsmerkmale erkennt, dass der Laserkopf eine bestimmte Bandbreite verlässt, wird er entweder in eine Reinigungsstation gefahren und automatisch gereinigt. Oder, wenn das nicht hilft, informiert sie den Maschinenbediener, dass der Schneidkopf die zulässigen Toleranzen nicht einhält und der Kopf ausgetauscht werden muss. Das Ziel ist natürlich, den Schneidkopf automatisch austauschen zu können, aber im Moment ist dafür noch der Maschinenbediener notwendig. Alle Einsatzmöglichkeiten von KI im Laserschneidbereich zielen darauf ab, die Prozesse zu stabilisieren, die Qualität zu verbessern sowie die Effizienz der Maschinen zu steigern und damit letztlich den Durchsatz der Maschine zu erhöhen.

Bild: Mitsubishi Electric

Predictive Maintenance profitiert von KI

KEM Konstruktion|Automation: Welche Einsatzbereiche gibt es für KI im industriellen Umfeld und welche Vorteile hat die Nutzung von KI für diese Applikationen?

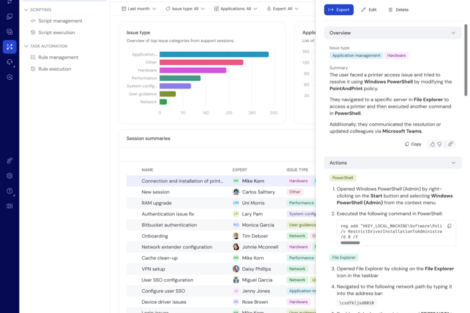

Pütz: Predictive Maintenance ist sicherlich ein klassischer Anwendungsbereich für künstliche Intelligenz. Denn bei der vorausschauenden Wartung geht es darum, Maschinenparameter zu beobachten und die Entwicklung dieser Parameter in Bezug auf Toleranzgrenzen vorherzusagen. In der Robotik setzen wir KI in der Robotersteuerung ein, um die wichtigsten Roboterparameter zu beobachten und mithilfe von Maisart vorherzusagen, wann wir die Toleranzen verlassen. Das heißt, wann ein bestimmter Roboter – und das können wir bis auf die Achse herunterbrechen – gewartet werden muss, um nach der Wartung wieder innerhalb der Toleranzen zu sein. Das Gleiche machen wir in der Servo-Motion-Steuerung. Hier überwachen wir die servorelevanten Parameter, um die Qualität des Produktionsprozesses deutlich zu verbessern. Inzwischen haben wir diesen Ansatz von der Steuerungs- in die Softwareebene übertragen.

Mit der Hilfe von Software-Tools wie unser Melsoft MaiLab – das ist eine übergeordnete Software-Applikation – können wir unterschiedliche Maschinendaten sammeln und analysieren, um daraus Vorhersagen abzuleiten, wie sich die Qualität eines bestimmten Prozesses entwickeln wird. Der Vorteil von MaiLab ist, dass wir, wenn es sich um eine Roboter-Steuerung handelt, das Software-Tool nur für diese Steuerung nutzen. Wenn MaiLab in der Motion Control zum Einsatz kommt, nutzen wir es nur für den Servo-Motion-Bereich. Die Qualität eines Prozesses oder eines Produktes hängt aber oft nicht nur von der Roboter- oder der Motion-Steuerung abhängig, sondern es ist eine Kombination vieler Kriterien. Um das bewerten zu können, müssen viel mehr Daten gesammelt und analysiert werden, und das können wir mithilfe von MaiLab machen. Das heißt, wir nutzen dann auf der nächsthöheren Ebene wieder die Maisart-Technologie, um übergeordnet über einen gesamten Prozess die Daten zu sammeln, zu analysieren und Vorhersagen treffen zu können. Im Prinzip ist MaiLab ein virtueller Datenanalyst. Normalerweise benötigt man für künstliche Intelligenz Data Scientists. Die sind aber momentan nicht einfach zu finden. Und findet sich jemand, sind sie teuer. Was Mitsubishi Electric mit Maisart und MaiLab macht, ist Datenanalyse in einer Form, die auch Mitarbeiter ohne Data Science Ausbildung durchführen können.

KEM Konstruktion|Automation: Heißt das, dass wie in anderen Bereichen der Automatisierungs- oder Antriebstechnik, die eigentliche Innovation über Software stattfindet? Also in diesem Fall Innovation über eine mit künstlicher Intelligenz „angereicherte“ Software erfolgt?

Pütz: Blickt man 30 Jahre zurück, so hat sich in der IT-Industrie eine Entwicklung vollzogen, bei der die Hardware immer mehr zu einem Commodity-Produkt wurde. Diese Hardware wird heutzutage durch Software aufgewertet. Und ich bin überzeugt, dass wir derzeit einen ähnlichen Trend in der Automatisierungsindustrie sehen. Hardware wird zunehmend standardisiert. Irgendwann stoßen wir auch an physikalische Grenzen, und ob wir nun eine Zykluszeit von x Millisekunden oder von y Millisekunden oder unterschiedliche Speichergrößen haben, interessiert nicht wirklich. Denn das hilft dem Kunden nicht, Mehrwert zu generieren. Mehrwert können wir nur über die Software erzeugen, sowohl im maschinennahen als auch im übergeordneten Softwarebereich. Und in all diesen Bereichen werden wir KI finden. Im Moment ist Mitsubishi Electric eines der wenigen Unternehmen, die künstliche Intelligenz im maschinennahen Bereich abdecken. Wir glauben, dass wir die Maisart-Technologie hier sehr gut platzieren können. Im übergeordneten Softwarebereich gibt es einige andere Unternehmen, die das sehr gut können. Aber für uns ist der Bereich der maschinennahen Software, angereichert mit KI, sicherlich die Zukunft.

Einsatzbereich Cybersecurity

KEM Konstruktion|Automation: Wie schätzen Sie das Potenzial von KI-Technologien wie Maisart zur Verbesserung von Cybersecurity ein?

Pütz: Um Cybersicherheit zu gewährleisten, beobachten Unternehmen, ob jemand versucht, von außen auf die internen Unternehmenssysteme zuzugreifen. Dieses Eindringen folgt immer unterschiedlichen Konzepten, Cyberkriminelle sind da sehr kreativ. Wo wir KI sicherlich einsetzen können – das tun wir Stand heute noch nicht –ist Muster in der Datenkommunikation von externen Quellen in unseren internen Systeme zu erkennen. Wenn wir dann mit Hilfe von künstlicher Intelligenz Anomalien in diesen Mustern erkennen, können wir diesen Zugriff sofort automatisch stoppen. Diese Mustererkennung von Intrusionsversuchen, ist der Bereich, in dem KI einen enormen Wert haben könnte. Denn wir können gar nicht so schnell neue Algorithmen entwickeln, um die sich ständig ändernden Angriffsmethoden abzuwehren. KI, vor allem wenn sie selbstlernend ist, kann dies mit Sicherheit. Hundertprozentige Sicherheit wird es auch mit KI nicht geben, aber sie kann uns helfen, besser zu werden.

KEM Konstruktion|Automation: Zurück zum ersten KI-Produkt von Mitsubishi Electric, der Compact AI. Diese implementierte KI-Algorithmen auf einem Mini-Chip, was KI lokal zur Verfügung gestellt hat, ohne eine große Serverfarm zu benötigen. Hinsichtlich der Rechenleistung gab es allerdings Grenzen. Hat sich die Rechenleistung inzwischen verbessert – und ist „grenzenlos“?

Pütz: Soweit würde ich nicht gehen. Einschränkungen hinsichtlich der Rechenleistung haben wir immer noch. Durch neue Chip-Generationen ist die Rechenleistung natürlich größer geworden und damit sind auch die Einsatzmöglichkeiten der Compact AI vielfältiger. Aber auch diese neuen Chips sprengen keine Grenzen, so dass wir auch heute noch keine unbegrenzte Rechenleistung auf der Compact AI zur Verfügung haben. Doch die Leistung hat sich deutlich verbessert und durch den technologischen Fortschritt sind wir in der Lage, unsere KI in sehr viel mehr Applikationen als noch vor sechs Jahren einzusetzen. So hat Mitsubishi Electric in Japan beispielsweise einen Serviceroboter für Aufgaben im sozialen Umfeld entwickelt, der unsere KI nutzt, um autonom zu agieren.

https://de.mitsubishielectric.com/fa

Mehr Informationen zum Thema KI von Mitsubishi Electric…