Firmen im Artikel

Inhaltsverzeichnis

1. Getrennte Datenerfassung und -auswertung

2. Umfassende Datenanalyse und -visualisierung

3. Freie Verschaltung beschleunigt Entwicklungsprozess

4. Zum Anwender

Die kontinuierliche Überwachung seiner Widerstandsschweißanlagen hat für Vitesco Technologies in Nürnberg einen hohen Stellenwert, wie Eduard Fackelmann berichtet, Head of FF2 Industrial Engineering. Die Stromstärke und das Bewegungsprofil der Schweißkontakte während des Schweißvorgangs sind wesentliche Qualitätsparameter. Übersteigt der gemessene Schweißweg zum Beispiel eine bestimmte Grenze, ist gegebenenfalls der Verschleiß der Elektrode zu groß und signalisiert einen Austausch. „Diese Kenngrößen wollten wir online überwachen und statistisch auswerten, um eine Drift der relevanten Kennwerte rechtzeitig zu erkennen und umgehend Gegenmaßnahmen einleiten zu können – bevor es überhaupt zu qualitätskritischen Schweißungen kommen kann.“

Getrennte Datenerfassung und -auswertung

Um die erforderlichen Daten zu gewinnen, werden mittels Twincat 3 IoT Data Agent von Beckhoff Daten zyklisch von der Steuerung abgerufen und an einen Message Broker geschickt, welcher auf einem Ultra-Kompakt-Industrie-PC C6032 läuft. Dieser sendet die Daten zu einem zweiten C6032, auf dem mittels Twincat Analytics die kontinuierliche 24/7-Datenanalyse und der Webserver für Twincat HMI laufen. „Diese Trennung von Datenerfassung und Datenauswertung haben wir bewusst gewählt, um für zukünftige Erweiterungen alle Möglichkeiten offen zu haben“, so Fackelmann weiter. „Unterstützt haben uns die Experten von Beckhoff bei der Entwicklung des Algorithmus und der Integration in die vorhandene Infrastruktur.“ Von Vorteil dabei war, dass Vitesco Technologies schon seit über 20 Jahren mit der PC-basierten Steuerungstechnik von Beckhoff automatisiert und die Anlagen mit Twincat 2 programmiert sind. „Das hat die Integration von Twincat 3 Analytics als statistisches Auswertetool natürlich erleichtert“, ergänzt Christoph Rügheimer, Applikationsingenieur bei Beckhoff.

Bild: Beckhoff

Auf zwei Anlagen mit mehreren Schweißstationen wird je Inverter eine unterschiedliche Anzahl von Pins geschweißt – je nach Variante können das bis zu 30 Verbindungen sein. Dazu müssen die Stromschienen aus Kupfer exakt ausgerichtet und flächig leicht aneinandergedrückt werden. Anschließend werden die Stromschienen von den beiden Elektroden kontaktiert und mit bis zu 7.000 A hohen Strömen und der daraus resultierenden Wärmeentwicklung an den Flächen verschweißt. Dabei bewegen sich die Schweißzangen aufgrund des leichten Andrückens während des Schweißvorgangs minimal, abhängig vom Pin-Typ zwischen 400 und 800 µm.

Beckhoff optimiert Energieeffizienz durch lückenlose Messkette bis in die Cloud

Umfassende Datenanalyse und -visualisierung

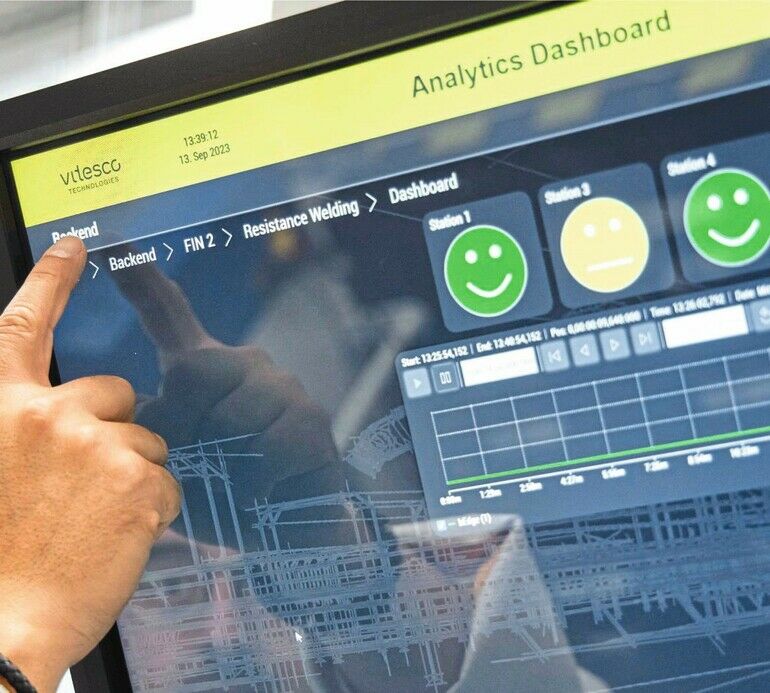

Die Analyse bewertet für die letzten „n“ Inverter-Baugruppen für jeden Pin den Schweißweg und ordnet diesen einer der drei Klassen 1 (grün), 2 (orange) oder 3 (rot) zu. Aus dem bestehenden Steuerungsprogramm der Anlage müssen dazu die richtigen Daten identifiziert und definiert werden, um die gewünschte Darstellung zu ermöglichen. Auf diese Weise wird in der Detailübersicht für jeden einzelnen Pin die Schweißung in Form eines Smilies dargestellt.

Bild: Beckhoff

Auf einem anderen Dashboard lassen sich für jede einzelne Schweißstation die Ergebnisse jeder der auf ihr gefertigten Verbindungen anzeigen − ebenfalls in Form von Smilies, die auf Wunsch von Vitesco Technologies in die Dashboards implementiert wurden. Ein grüner Peak signalisiert wiederum, dass eine Inverter-Baugruppe gefertigt wurde. Über den zeitlichen Abstand der Peaks kann der Maschinenführer auf einen Blick sehen, mit welcher Taktzeit die Maschine gerade läuft, ob sich der Maschinentakt verändert und wie viele Minuten die Maschine gegebenenfalls bereits steht. „Diese einfache visuelle Darstellung steigert die technische Verfügbarkeit der beiden Schweißanlagen deutlich und vermeidet Fehler“, betont Eduard Fackelmann.

Ein anderer Screen visualisiert den zeitlichen Verlauf der Status jeder einzelnen Station. Damit haben die Maschinenführer die Möglichkeit, den zeitlichen Verlauf des Kennwerts einzeln für jede Station zu analysieren und zu erkennen, ob die Kenngröße gerade an der Grenze zwischen grün und orange liegt oder noch weit vom Grenzwert entfernt ist. Das Delta zwischen den Klassen ist dabei minimal, konkret jeweils 40 µm.

„Für die Dashboards wurden vorhandene HMI-Controls mit den entwickelten Algorithmen verknüpft“, erläutert Christoph Rügheimer. Und da die mit Twincat Analytics automatisch generierten Projekte für die Steuerung komplett quelloffen sind, kann das Industrial-Engineering-Team von Vitesco Technologies seine kundenspezifischen Erweiterungen einfach einpflegen.

Bild: Beckhoff

Für die Auswertung und Visualisierung der Daten an den beiden Anlagen nutzt das Unternehmen zwei Ultra-Kompakt-Industrie-PCs C6032–0060 jeweils mit batteriegestützter USV CU8130-0120 und Stromversorgung PS2001-2420-0000. An Software kommen wie erwähnt Twincat 3 Analytics Workbench (TE3500), Twincat 3 Analytics Runtime (TF3550), Twincat 3 IoT Data Agent (TF6720) und Twincat 3 PLC (TC1200) zum Einsatz.

Freie Verschaltung beschleunigt Entwicklungsprozess

„Die Möglichkeit, Algorithmen der Twincat Analytics Workbench untereinander frei zu verschalten und mit Eingängen, Ausgängen und Parametern zu neuen Algorithmen als Templates dem bestehenden Projekt hinzufügen zu können, hat den Entwicklungsprozess wesentlich beschleunigt“, so Rügheimer abschließend. Der Algorithmus für die Auswertung eines Pins konnte so für alle anderen einfach instanziiert und parametriert werden. Über die Bildung von Netzwerken ließen sich die einzelnen Analyse-Abschnitte leicht gruppieren, die Struktur der Maschine beziehungsweise des Prozesses abstrahieren – und auf diesem Weg in das Twincat-Analytics-Projekt übernehmen. (co)

Mehr zu den Möglichkeiten von Twincat Analytics…

Zum Anwender

Bild: Beckhoff

Vitesco Technologies ist Zulieferer von Systemlösungen und Komponenten für Verbrennungs-, Hybrid- und Elektroantriebe. Ziel des Unternehmens ist es, innovative und effiziente Elektrifizierungstechnologien für alle Fahrzeugtypen zu entwickeln. Das Portfolio umfasst 48-V-Elektrifizierungslösungen, elektrische Antriebe und Leistungselektronik für Hybrid- und batterieelektrische Fahrzeuge. Darüber hinaus gehören Steuerungen, Sensoren und Aktuatoren sowie Lösungen für die Abgasnachbehandlung zum Angebot im Sinne einer nachhaltigen Mobilität der Zukunft.