Firmen im Artikel

Inhaltsverzeichnis

1. Vorausschauende Schaltschrankplanung ist gefragt

2. Effizienz und Ausfallsicherheit erreichen

3. Über die Einzelschrankbetrachtung hinaus denken

4. Praxisbeispiel Schaltschrankkombination

5. Umverteilung schafft Abhilfe

6. Vorteil für das Kühlkonzept bei jahreszeitlichen Schwankungen

7. Temperaturschichtungen aufbrechen

8. Fazit

Schaltschränke für elektrische Komponenten haben in der Industrie zahlreiche Einsatzfelder. Dabei gibt es viele Ausführungen, die bezüglich der verwendeten Komponenten und Anwendungszwecke standardisiert sind, es existiert aber auch viel Individualität. Hinzu kommt, dass sich selbst in Schaltschränken, die auf den ersten Blick identische Komponenten enthalten, unterschiedliche Temperaturverteilungen ausbilden können.

Vorausschauende Schaltschrankplanung ist gefragt

Im konkreten Anwendungsfall bestimmt beispielsweise die Taktzeit des zu steuernden Prozesses, welche thermische Verlustleistung in einem Schaltschrank frei wird. Auch Faktoren wie die Bauteilplatzierung beeinflussen stark die individuelle Temperatur, der ein einzelnes Bauteil ausgesetzt ist. Einen universellen Kühlmechanismus, der für alle Anwendungsfälle und Eventualitäten einen sorgenfreien Betrieb ermöglicht und dazu noch energieeffizient ist, gibt es nicht. Deshalb ist es entscheidend, sich bereits in der Planungsphase Gedanken über das Klima im Schaltschrank zu machen. Fehler, die hier begangen werden, beeinflussen den gesamten Lebenszyklus der Anlage und können zu einem späteren Zeitpunkt nur noch mit einem Mehraufwand an Zeit und Finanzmitteln behoben werden.

Effizienz und Ausfallsicherheit erreichen

Die Friedrich Lütze GmbH und das IGTE der Universität Stuttgart arbeiten im Rahmen einer langjährigen Kooperation an bedarfsgerechten und umweltfreundlichen Kühlkonzepten für Schaltschränke. Dabei ist festzustellen, dass die Forderung nach größerer Energieeffizienz in der Industrie auch im Schaltschrankbereich angekommen ist. Zudem werden auch andere Anforderungen wie die Sicherheit gegen thermisch bedingten Ausfall für Anlagenbetreiber immer wichtiger. Denn durch die digitale Transformation und die damit verbundene starke Vernetzung von allen Produktionsschritten können selbst kleinste Ausfälle bei der Schaltschrankfunktionalität weitreichende Folgen haben, die es zu vermeiden gilt.

Außerdem nehmen der öffentliche und politische Druck zu, bei jedem Produktionsschritt Emissionen einzusparen. Ein ganzheitlich berechneter CO2-Fußabdruck eines Industrieerzeugnisses beinhaltet auch die bei der Produktion verursachten Emissionen. Nachfolgend soll deshalb anhand eines häufig auftretenden – aber wenig Beachtung findenden – Fallbeispiels gezeigt werden, wie durch ein saisonales und bedarfsgerechtes Kühlkonzept eine Energie- und Emissionsreduktion umgesetzt werden kann.

Über die Einzelschrankbetrachtung hinaus denken

Der Fokus der meisten Klimabetrachtungen im Schaltschrankbereich liegt auf Einzelschränken. Allerdings treten in der Praxis Kombinationen von Schaltschränken ohne trennende Innenwände ebenso häufig wie Einzelschränke auf. Aus thermodynamischer Sicht beeinflussen Aufstellsituation und räumliche Trennung eines Schaltschrankes dessen Klima sehr stark. Betrachtet man praxisübliche Schaltschrankkombinationen, so stellt man fest, dass häufig nur an jedem zweiten oder dritten Schaltschrank eine aktive Kühlung (Klimagerät oder Wärmeübertrager) angebracht wird. Werden hier lediglich die Kenndaten wie Verlustleistung pro Schrank und maximal nutzbare Kühlleistung betrachtet, scheint ein Betrieb möglich. In der Realität ergibt sich aber ein anderes Bild. Auch hier zeigt das nachfolgende Praxisbeispiel exemplarisch, welches Energieeinsparpotential häufig ungenutzt bleibt.

Praxisbeispiel Schaltschrankkombination

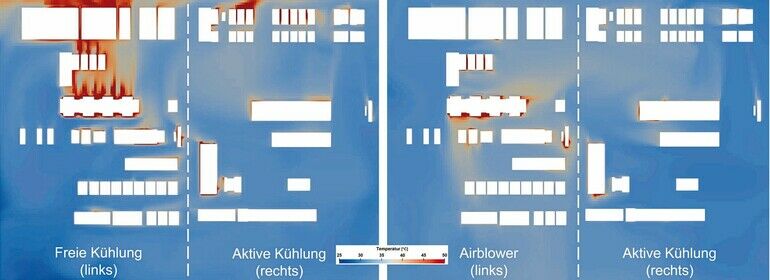

Teilen sich mehrere Schaltschränke eine aktive Kühlung (Klimagerät oder Wärmeübertrager) tritt häufig ein Verteilungsproblem auf. Dieses lässt sich anhand einer CFD-Simulation anschaulich verdeutlichen. In Bild 2 ist die Temperaturverteilung in einer Schaltschrankkombination ohne trennende Innenwände, bestehend aus zwei Schaltschränken gezeigt. Beide Schaltschränke sind mit dem kanallosen Airstream-Verdrahtungssystem von Lütze aufgebaut.

Bild: IGTE

Der rechte Schrank hat eine aktive Kühlung, der linke Schrank nicht. In der linken Hälfte von Bild 2 ist die Ausggangssituation gezeigt. Dabei ist der linke Schrank bei freier Kühlung betrieben, was bedeutet, dass nur eine sehr geringe Luftumwälzung bedingt durch thermischen Auftrieb vorliegt. Man erkennt anhand der CFD-Simulation, dass im linken Schrank keine kalte Luft ankommt und sich im oberen Bereich zahlreiche Hotspots bilden. Der rechte aktiv gekühlte Schrank ist thermisch unbedenklich, da in diesen eine ausreichende Kühlleistung eingebracht wird.

Möchte man mit dieser Konfiguration auch den linken Schrank ausreichend kühlen, muss die eingebrachte Kühlleistung stark erhöht werden. Dabei sinkt aber auch die Temperatur der Luft im aktiv gekühlten Schrank stark ab und es droht Kondensatbildung durch die großen Temperaturunterschiede.

Umverteilung schafft Abhilfe

Die bessere Lösung ist es, die kalte Luft gut zwischen den Schränken zu verteilen. In der rechten Hälfte von Bild 2 ist gezeigt, wie dies umgesetzt werden kann. In diesem optimierten Zustand befindet sich in jedem der Schränke ein Airblower (Umluftgebläse des Airstream-Verdrahtungssystems, Bild 3), der eine gerichtete Zirkulationsströmung um den Verdrahtungsrahmen erzeugen kann. Dadurch reicht es aus, eine vergleichsweise geringe Kühlleistung in den rechten Schrank einzubringen.

Durch das Aufbrechen der Temperaturschichtung und die vielfach höheren Umwälzraten der Luft wird das Klima in beiden Schränken verbessert und die Hotspots im zuvor stark belasteten linken Schrank werden aufgelöst. Dabei hat ein Airblower im geregelten Betrieb nur eine elektrische Leistungsaufnahme von 15 W. Das besondere ist, dass die Regeleinheit des Airblowers über einen zusätzlichen potentialfreien Ausgang das individuell eingesetzte Gerät zur aktiven Kühlung (zum Beispiel ein Klimagerät oder Wärmeübertrager) steuern kann. Über mehrere Pt100-Temperaturfühler können Temperaturen im Schrank erfasst und diese als Regelgrößen eingesetzt werden.

Vorteil für das Kühlkonzept bei jahreszeitlichen Schwankungen

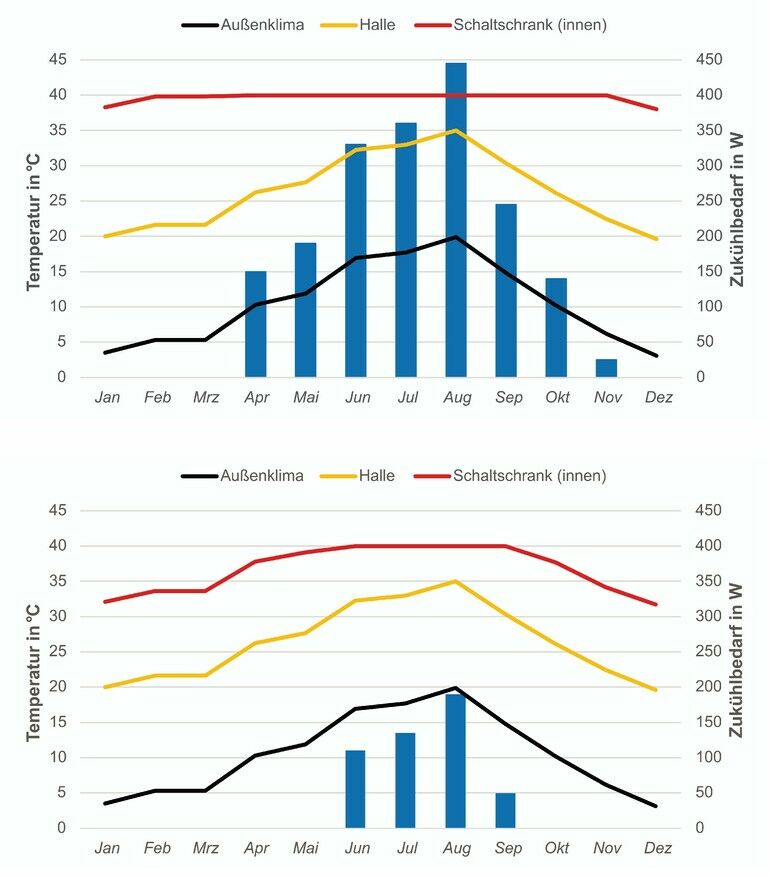

Der energetische Vorteil dieses Kühlkonzeptes kann verdeutlicht werden, wenn hierzu ein gesamtes Produktionsjahr betrachtet wird. Die Temperatur in einer Produktionshalle ist großen jahreszeitlichen Schwankungen unterworfen. Wie stark diese sind, hängt vom Einzelfall ab. Basierend auf Erfahrungswerten wird im Folgenden von einem typischen Temperaturbereich zwischen 20 und 35 °C ausgegangen. Dieser Temperaturbereich wird über das Jahr hinweg entsprechend den monatlichen Durchschnittswerten in Deutschland für das Jahr 2020 (Quelle: DWD) verteilt.

Bild: IGTE

Bild 4 zeigt die Temperaturverläufe, die sich im Modell daraus ergeben. In schwarz sind die bereits erwähnten Wetterdaten (Außenklima) gezeigt, in gelb die Hallentemperatur und in rot die maximale Temperatur im Schaltschrank. Der untersuchte Schaltschrank ist dabei bereits aus Bild 2 bekannt.

Zunächst wird der linke Schaltschrankbereich betrachtet, der im Ausgangszustand keine aktive Kühlung besitzt. Für diesen wird eine freiwerdende Verlustleistung von 500 W angenommen. Als Regelgröße wird eine maximal zulässige Temperatur im Schaltschrank von 40 °C festgelegt. Wird diese Temperatur im Schaltschrank überschritten, muss dem Schaltschrank durch eine aktive Kühlung Wärme entzogen werden.

In Bild 4 ist oben zunächst der Ausgangszustand gezeigt, bei dem im Schaltschrank nur eine geringe Luftbewegung herrscht. Die blauen Balken geben für jeden Monat den mittleren Zukühlbedarf in Watt an. Diese Kühlleistung muss dem Schaltschrank im Monatsmittel zugeführt werden, um die vorgeschriebene Temperatur von 40 °C zu erreichen. Man erkennt, dass von April bis November eine zusätzliche Kühlung notwendig ist. Das Maximum wird entsprechend dem Temperaturverlauf in der Halle im August erreicht. In den Monaten, in denen nicht aktiv zugekühlt wird, liegen die Temperaturen im Schaltschrank nahe den 40 °C. Aus der CFD-Simulation ist bekannt, dass hier ebenfalls eine starke Temperaturschichtung vorliegt.

Temperaturschichtungen aufbrechen

Betrachtet man demgegenüber den Fall mit Airblower, der in Bild 4 unten gezeigt ist, erkennt man, dass hier eine erhebliche Verbesserung im Hinblick auf den zur Kühlung einzusetzenden Energieaufwand erzielt werden kann. Eine Zukühlung ist hier nur noch in den Monaten Juni bis September erforderlich. Und auch die Größe der aufzuwendenden Kühlleistung wird erheblich reduziert. Im August, in dem der Maximalwert auftritt, wurde der Zukühlbedarf von 450 auf 200 W reduziert. Auch in den Monaten, in denen nicht aktiv zugekühlt werden muss, sind die Temperaturen mit Airblower deutlich geringer. Wenn man Temperaturen bis 40 °C im Schaltschrank zulässt, kann hier auch ein getakteter Betrieb des Airblowers realisiert werden.

Fazit

Anhand Bild 4 lassen sich die Effekte einer saisonalen Kühlung anschaulich aufzeigen. Wird der optimierte Zustand mit dem nicht optimierten Zustand verglichen, ergibt sich das mögliche Einsparpotential an Energie und Emissionen. Exemplarisch wird von einem 2-Schichtbetrieb ausgegangen, der an jedem Werktag des Jahres abläuft. Für den EER-Wert (Energy Efficiency Ratio) bei der Erzeugung von Kälte wird ein Wert von 2 angenommen, das heißt pro 2 kWh Kälte muss 1 kWh Elektrizität aufgewandt werden.

Für den nichtoptimierten Zustand ergibt sich im Jahr ein Verbrauch an Elektrizität von 557 kWh – für den optimierten mit Airblower dagegen liegt der Verbrauch an Elektrizität bei nur 131 kWh. Dies entspricht einer Reduktion um 76 %. Hierbei sind die zusätzlichen Gebläseleistungen bereits mit eingerechnet.

Da die zur Kälteerzeugung eingesetzte Elektrizität aus einem Strommix mit fossilen Anteilen besteht, kann ein CO2-Einsparpotential für die betrachteten Varianten bestimmt werden. Unter den genannten Annahmen ist die Größe der Emissionsreduktion ebenfalls 76 %. Legt man der Berechnung den deutschen Strommix von 2020 zu Grunde, ergibt sich jedes Jahr eine Reduktion von 204 auf 48 kg CO2.

Wird das aufgezeigte Potential auf eine gesamte Fertigungsanlage skaliert, ergäbe sich bei 200 solcher Schaltschrankkombinationen ein Einsparpotential von über 85.000 kWh und 31 t CO2. Das hier erläuterte Rechenbeispiel zeigt, wie durch eine umweltschonende Schaltschrankplanung die Betriebskosten und der Energieaufwand für die Schaltschrankkühlung gesenkt werden können, ohne dass das Risiko eines thermisch bedingten Ausfalls steigt. (co)

Mehr zur Schaltschrankkühlung mit Airstream