Firmen im Artikel

Inhaltsverzeichnis

1. Zeitersparnis von bis zu 60 Prozent

2. Flexibilität bei Komponenten bleibt

3. Automatisierung stufenweise steigern

4. Predictive Maintenance wird möglich

5. Plattform u-OS gibt Flexibilität auf der IT-Seite

6. Mehr zu offenen Plattformen wie u-OS

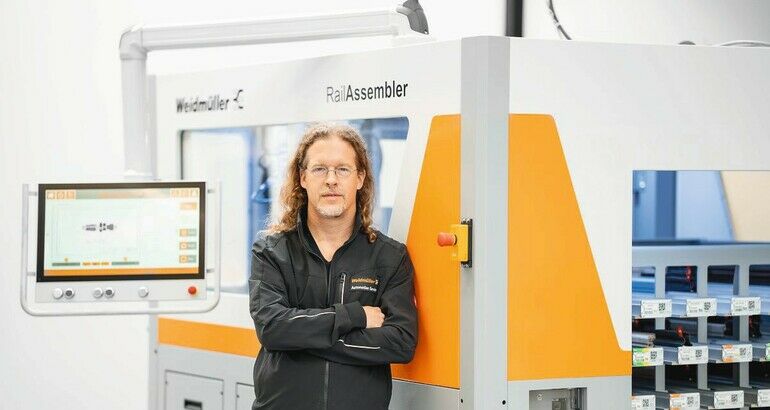

Durchgängige Digitalisierung ist ein Enabler, wenn es um die Automatisierung der individualisierten Fertigung geht. Was das in der Praxis bedeutet, zeigt das Beispiel des Klippon Automated RailAssemblers der Weidmüller GmbH & Co. KG in Detmold. Die Fertigungsmaschine ermöglicht in Kombination mit dem Weidmüller Configurator (WMC) die vollautomatische Bestückung von Tragschienen – und steigert damit die Effizienz im Schaltschrankbau.

Bild: Weidmüller

Interessant ist dieser Ansatz sowohl für Schaltanlagenspezialisten als auch Maschinenbauer, denn kaum ein Schaltschrank ist wie der andere und die Kunst ist, diesen hohen Grad an kundenindividuellen Geräten dennoch so weit wie möglich automatisiert zu fertigen. „Weidmüller Workplace Solutions (WPS) bietet dazu eine umfassende Auswahl an Handwerkzeugen, Industriedruckern und Halbautomaten. Mit dem RailAssembler erweitern wir unser Angebot nun um eine vollautomatische Lösung für den Schaltschrankbau“, erläutert Luca Isenberg, Produktmanager Automated Cabinet Building bei Weidmüller.

Zeitersparnis von bis zu 60 Prozent

Bild: Weidmüller

„Unser Ziel ist, unseren Kunden neben den einzelnen Komponenten Lösungen zu bieten, mit denen sie entlang des Wertschöpfungsprozesses – hier des Schaltschrankbaus – effizienter werden“, fährt Isenberg fort. So lassen sich mehr Schaltschränke in kürzerer Zeit fertigen und mit Blick auf den Fachkräftemangel mehr Schaltanlagen mit derselben Zahl an Personen – ein wichtiger Aspekt bezüglich der Wettbewerbsfähigkeit. „Mit Blick auf den RailAssembler sprechen wir bei einem mittleren bis großen Schaltschrank- oder Maschinenbauer, der etwa 200.000 Klemmen pro Jahr verarbeitet, von einem Return on Investment von etwa drei Jahren.“ Durch den RailAssembler entfällt das Kommissionieren, Zuordnen und Positionieren einzelner Komponenten. „So kann bei der Bestückung eine Zeitersparnis von bis zu 60 Prozent erreicht werden – unter Beachtung des mannlosen Betriebs von bis zu 7 Stunden sogar deutlich mehr“, betont Isenberg.

Ausgangspunkt ist die Nutzung des Konfigurators, so dass sich anschließend die Klemmleisten automatisch bestücken und beschriften lassen. Da der WMC durchgängig die Daten aus den jeweiligen E-CAD-Programmen nutzt, lässt sich eine Fehlbestückung vermeiden – die Qualität steigt und bleibt dann auf hohem Niveau konstant. Angesichts des zunehmenden Fachkräftemangels ist das ein wertvolles Plus.

Flexibilität bei Komponenten bleibt

Der RailAssembler verfügt über 48 Magazinplätze für Komponenten sowie 20 Plätze für bereits abgelängte Tragschienen. „Die Komponenten werden per Pick-and-Place entsprechend aus den Magazinen entnommen, um die Tragschienen zu bestücken“, so Luca Isenberg weiter. „Das eröffnet enorme Effizienzvorteile und die Anlage kann – bis auf wenige Rüstvorgänge – mannlos betrieben werden.“ Flexibel ist die Maschine auch durch die universellen Magazine, will heißen: Durch das Design der Magazine lassen sich unterschiedliche Komponenten auf den gleichen Magazintyp aufbringen.

Bild: Weidmüller

„Zum Einsatz kommt außerdem ein flexibler Greifer, der sich der Kontur der jeweiligen Komponente anpassen kann“, so der Produktmanager. „Unsere neuesten Komponenten sind zudem für die automatische Bestückung optimiert.“ Die Klippon Connect A-Reihe wurde etwa von Beginn an mit greiferoptimierten Außenkonturen konstruiert, die das sichere Handling mit einem Roboter erleichtern. Gleichwohl lassen sich auf diese Weise aber auch Komponenten mit einem älteren Produktdesign ebenso gut greifen und verarbeiten.

Automatisierung stufenweise steigern

Um den Automatisierungsgrad weiter zu erhöhen, arbeitet Weidmüller an einem Klippon Automated RailCutter. Ziel ist, damit auch das Ablängen der Tragschienen zu automatisieren. Nutzen ließe sich dann direkt das angelieferte Stangenmaterial. „Die Tragschiene wird mit dem richtigen Nullschnitt für die Löcher abgelängt und mit einem Data-Matrix-Code beschriftet. Damit können die darauf aufbauenden Prozesse ebenfalls transparent nachverfolgt werden“, erläutert Isenberg.

Die bestückte und gekennzeichnete Klemmleiste kann anschließend mit dem Klippon Automated RailLaser automatisiert beschriftet werden. „Dieser ansonsten manuelle Prozess ist typischerweise sehr aufwändig und fehleranfällig, so dass wir hier mit unserem RailLaser punkten können“, führt Isenberg aus. „Das Herzstück bildet ein Bildverarbeitungssystem zur Vermessung der Klemmenleisten vor dem eigentlichen Markierungsprozess. In diesem Schritt ermittelt der Laser die korrekte Position, um eine präzise Beschriftung zu gewährleisten.“ Auch hier punktet die Lösung mit der digitalen Datendurchgängigkeit, das Fehlerpotential wird erheblich reduziert. Die Detmolder liefern zudem ein abgestimmtes Portfolio automatisierbarer Reihenklemmen, die sich sehr effizient in den Prozess einbinden lassen. Bereits vorbestückt mit Markierern, entfällt das zeitaufwändige Kommissionieren, Vereinzeln und Aufbringen.

Predictive Maintenance wird möglich

Da in allen Produktionsschritten wiederum selbst Daten erfasst werden, lässt sich die Tragschienen-Bestückung auch digital verfolgen. „Beginnend beim Auftrag bis hin zur Fertigmeldung entsteht jeweils eine digitale Repräsentation“, berichtet Jochen Menzel, Softwareentwickler bei Weidmüller. „Das eröffnet sowohl Chancen mit Blick auf die Rückverfolgbarkeit (Traceability) als auch die vorausschauende Wartung (Predictive Maintenance).“

Konkret erfasst wird etwa der Druckluftverbrauch und das Bewegungsprofil der x-Achse des RailAssemblers, sprich die Ist-Geschwindigkeit. Hintergrund ist, dass im Antrieb naturgemäß Verschleißteile wie etwa Zahnriemen verbaut sind. „Abweichungen bei Druckluftverbrauch und Bewegungsprofil ermöglichen uns also Aussagen über den Zustand der Maschine“, fährt Menzel fort. „Diese Informationen lassen sich über eine Verschleißanzeige darstellen.“ Gerade die Analyse der kostenintensiven Druckluft erweist sich als sehr sinnvoll, weil sich einerseits Energie sparen lässt und andererseits bestimmte Fehlerquellen detektiert werden können.

Plattform u-OS gibt Flexibilität auf der IT-Seite

Gerade für die Datenverarbeitung und -analyse stehen eine Vielzahl von Anwendungen zur Verfügung – allerdings auf der IT-Seite. Der RailAssembler profitiert an dieser Stelle von der Nutzung der hauseigenen Plattform u-OS. „Wir – und vor allem auch der Anwender – können damit OT und IT integrieren und IT-Anwendungen einsetzen, beispielsweise für das maschinelle Lernen (Machine Learning)“, betont Jochen Menzel. Mit Industrial AutoML bietet Weidmüller hier selbst ebenfalls entsprechende Lösungen an, mit denen Maschinenbauer und Anwender Machine-Learning-Modelle schneller erstellen und verwenden können.

Bild: Weidmüller

„Über u-OS lassen sich sehr einfach Daten erfassen, konvertieren und in das digitale Modell eingeben“, betont Menzel. „So können die Ergebnisse visualisiert werden und basierend darauf schnell fundierte Entscheidungen getroffen werden.“ Verschiedene Applikationen laufen beim RailAssembler auf u-OS, etwa Node-Red als Entwicklungswerkzeug. „Dies erweist sich als sehr flexibel und mächtig sowohl bei der Datenvorverarbeitung als auch mit Blick auf Industrial IoT (IIoT) und die Kommunikation zur Cloud.“ Steuerungsseitig ist zudem Codesys eine insbesondere auch vom Markt gut unterstützte App für die Automatisierung. „u-OS bietet eben den Vorteil, eine Plattform bereitzustellen, die insbesondere Flexibilität und Modularität unterstützt.“

u-OS verbindet Automatisierungstechnik und IIoT zu einer offenen Plattform

Dem Anwender des RailAssemblers eröffnen sich auf diese Weise Möglichkeiten, seine Machine-Learning-Modelle einfach zu trainieren. „Kann ich etwa auf Daten von jeweils 50 Gut- und Schlechtzyklen zurückgreifen, lassen sich Abweichungen erkennen und mögliche Ursachen für eine Störung benennen“, so Menzel weiter. „Darüber hinaus bieten wir für u-OS ein Software Development Kit (SDK) an, das unseren Kunden die applikationsspezifische Entwicklung ermöglicht.“ Neben C++ (hierfür existiert eine Beispielbibliothek) lassen sich beispielsweise C# und Go, aber auch weitere Programmiersprachen einsetzen. „Eigene Apps können dabei auch als Dockerapplikationen umgesetzt und damit das Konzept der Containerisierung genutzt werden“, so Jochen Menzel abschließend.

Übrigens: Weidmüller bietet außerdem den Fernzugriff über u-Link an. Das ermöglicht es, auch ohne eine Person vor Ort transparent den Maschinenzustand zu erfassen. Hilfreich ist dieser Fernzugriff zudem, um beispielsweise Entwicklerressourcen zielgerichtet zu bündeln.

Mehr zur automatisierten Tragschienen-Bestückung mit dem RailAssembler…

Mehr zu offenen Plattformen wie u-OS

Über die Plattform u-OS können Nutzer die Integration von OT und IT auf einer Plattform realisieren. u-OS ist ein Linux-basierendes Betriebssystem für die Edge und Steuerungsebene, welches sowohl auf den Weidmüller-Geräten der u-control-Familie als auch in Zukunft auf Fremdsystemen installiert werden kann. Dabei will u-OS kein eigenständiges Ökosystem schaffen, sondern vielmehr bestehende Ökosysteme verknüpfen – so dass der Anwender seine Unabhängigkeit bewahren kann.

Mehr zu u-OS und der Rolle solcher offenen Plattformen finden Sie in dem Beitrag „Zur Rolle offener Plattformen für die Automatisierung bei der OT-IT-Integration“:

Zur Rolle offener Plattformen für die Automatisierung bei der OT-IT-Integration