Inhaltsverzeichnis

1. Sensorik liefert die Basis zur Optimierung

2. Prozessdenken ist wichtige Voraussetzung

3. Materialwahl bestimmt Rohstoffbeschaffung

4. Mass Customization senkt Ressourcenbedarf

5. Zu R+W Antriebselemente

Sensorik liefert die Basis zur Optimierung

KEM Konstruktion|Automation: R+W hat früh die Idee aufgegriffen, per Sensortechnik Daten bereits im Antriebsstrang zu erfassen. Macht sich dieser Ansatz auch mit Blick auf die Nachhaltigkeit bemerkbar?

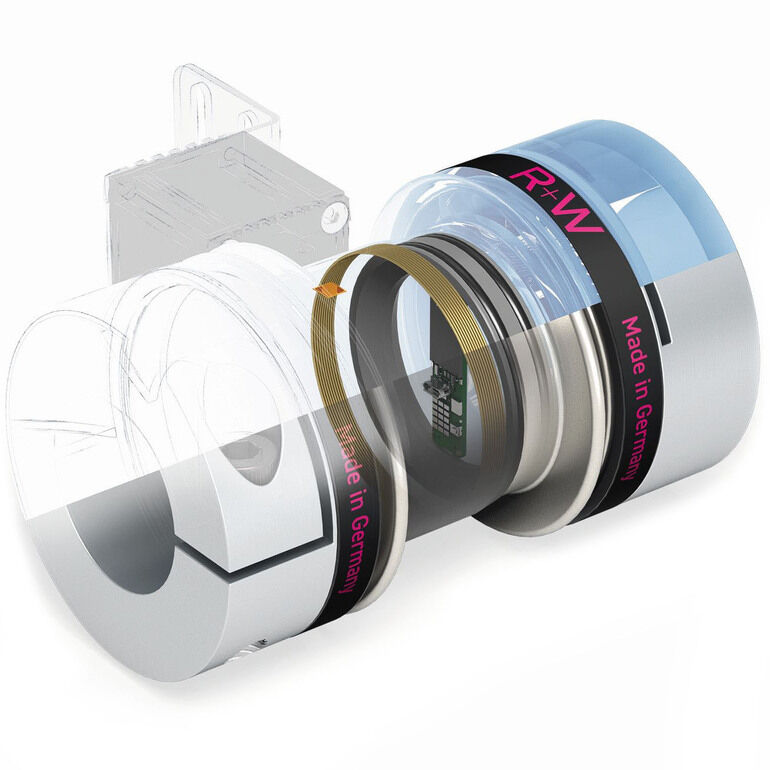

Holger Vogt (R+W Antriebselemente): Ja – wir hatten und haben ganz klar das Ziel einer ganzheitlichen Nachhaltigkeit vor Augen, also eine sowohl für unsere Kunden als auch uns selbst ökologisch, ökonomisch und sozial überzeugende Lösung zu finden. Um mit der Ökologie zu beginnen: Mit dem Einsatz von Sensorik in einem IoT-Konzept lässt sich die Energieeffizienz steigern, was Emissionen reduziert – noch mehr, wenn gleichzeitig erneuerbare Energien integriert und gezielt eingesetzt werden. Parallel zu Fragen des Energieverbrauchs erhalten wir zudem Informationen, die bezüglich der Materialwahl hilfreich sind.

Bild: R+W Antriebselemente

Aus der ökonomischen Sicht profitieren ebenfalls sowohl unsere Kunden als auch wir von geringeren Lebenszykluskosten. Während wir die Herstellung unserer Antriebstechnik optimieren können, lässt sich auf Seiten der Anwender ein möglichst optimaler Betriebspunkt finden. Anlagen lassen sich dann möglichst optimal fahren, gleichzeitig können Wartung und Materialeinsatz kostengünstiger gestaltet werden.

KEM Konstruktion|Automation: Bleibt der soziale Aspekt…

Vogt: …exakt – lassen Sie mich an dieser Stelle kurz auf den Faktor Innovation eingehen. Mit Innovation stärken wir uns selbst und unsere Wettbewerbsfähigkeit. Gleiches gilt für unsere Kunden, die sich ebenfalls optimal aufstellen können. Das ist – und damit komme ich zu dem sozialen Aspekt – die Voraussetzung, um Arbeitsbedingungen zu verbessern, Weiterbildung anzubieten und auf diese Weise die soziale Nachhaltigkeit voranzubringen. Moderne Technologie und moderne Ansätze machen es erforderlich, die Mitarbeitenden dafür zu qualifizieren – was wiederum auch der Innovation zugute kommt. In der Summe lassen sich so optimale Voraussetzungen für das Unternehmen schaffen und dabei auch gesundheitliche Risiken reduzieren – alles greift ineinander. In dem wir diese drei Dimensionen – Ökologie, Ökonomie und soziale Aspekte – zusammenbringen, schaffen wir sowohl für uns als auch unsere Kunden optimale Voraussetzungen, nachhaltig zu denken und zu wirtschaften.

Konkret auf unser Angebot für die Antriebstechnik bezogen heißt das: Wir können für den Antriebsstrang einen Mehrwert bieten, indem wir über Messen, Steuern und Regeln dem Kunden die Möglichkeit geben, gezielt ein optimiertes und langlebiges Produkt einzusetzen. Langfristig gedacht und mit Blick auf nachfolgende Generationen müssen wir diesen Weg beschreiten.

Bild: R+W Antriebselemente

Prozessdenken ist wichtige Voraussetzung

KEM Konstruktion|Automation: Solch ein umfassender Ansatz mit den genannten drei Dimensionen setzt ein sehr umfassendes Denken voraus. Wie sind Sie in die Umsetzung gegangen?

Vogt: Nicht zuletzt mit dem Umzug 2019 in unser neues Gebäude, haben wir konsequent dem Lean-Gedanken folgend unsere Technologien und vor allem Prozesse hinterfragt und optimiert. Für uns war das ein entscheidender Schritt, da wir sehr nah an der Losgröße 1 fertigen und damit in vielen Bereichen der Faktor Mensch entscheidend ist. Erfolgreich können wir also nur sein, wenn wir unsere Mitarbeitenden auf diesem Weg mitnehmen und entsprechend schulen und weiterentwickeln – nur so können wir letztlich auch unseren Kunden das bestmögliche Ergebnis liefern. In diesem Sinne fügt sich unser Ansatz auch gut in den Green Deal der EU-Kommissionspräsidentin Ursula von der Leyen ein. Es geht darum, die Zukunft folgender Generationen vor Augen sinnvolle Angebote zu generieren, die auch für uns heute über Effizienzsteigerung und mehr Know-how einen Mehrwert bieten.

Materialwahl bestimmt Rohstoffbeschaffung

KEM Konstruktion|Automation: Sie hatten eingangs auch das Thema der Materialwahl angesprochen – wollen Sie diesen Punkt etwas detaillierter ausführen?

Vogt: Hier fließen ganz klar die Prinzipien der Kreislaufwirtschaft mit ein. Das beginnt beim Produktdesign – denn die Wahl der Materialien beeinflusst die Rohstoffbeschaffung. So ist etwa Aluminium für uns ein wichtiger Faktor. Allein über die Auswahl der Lieferanten haben wir es geschafft, bereits zu rund 40 Prozent recyceltes Material zu verwenden. Dies und der Einsatz erneuerbarer Rohstoffe machen es zudem einfacher, Lieferketten transparent zu gestalten. Entscheidend ist dabei die Kommunikation mit unseren Lieferanten. Auch im Spritzguss ist der Einsatz von Rezyklaten hilfreich, um die benötigten Rohstoffvolumina zu senken.

Auf der Entwicklungsseite haben wir dazu viel über ein modulares Design nach- und wenn möglich den Ersatz von Verschleißteilen und die Demontage mitgedacht. All das hat Auswirkungen auch auf die Produktionsprozesse, bei denen wir ebenfalls Material- und Energieverbrauch reduzieren. So haben wir beispielsweise ein stringentes Abfallmanagement eingeführt, über das wir 92 bis 94 Prozent aller anfallenden Abfälle bereits dem Recycling zuführen können. Das zeigt, wie wichtig das Denken in kompletten Prozessen ist – bis hinein in Themen wie Distribution und Logistik. Zwar geben uns unsere Kunden hier häufig die Verpackung vor – wo möglich setzen wir aber auf Mehrwegbehälter oder wiederum das Recycling der Verpackungen, um möglichst auf den Einsatz von Kunststoffen zu verzichten.

KEM Konstruktion|Automation: Wo sehen Sie noch Herausforderungen?

Vogt: Unsere Produkte sind bereits sehr langlebig und können auch bei Bedarf repariert und instandgesetzt werden. Schwieriger wird es für uns beim End-of-Life-Management – an vielen Stellen erfahren wir bislang nicht, wo unsere Produkte landen, zumal sie ja weltweit im Einsatz sind.

Auch hier hilft allerdings der Ansatz, unsere antriebstechnischen Komponenten komplett recyclingfähig zu machen. Dazu gehört auch, die entsprechenden Informationen produktbezogen bereitzustellen. Dass diese Entscheidung letztlich aber beim Kunden liegt und wir dies nur in den seltensten Fällen erfahren, macht auf unserer Seite Lebenszyklusanalysen schwierig. Diese Feedbackschleifen zu schließen, ist sicherlich eine Herausforderung für die nächsten Jahre.

Mass Customization senkt Ressourcenbedarf

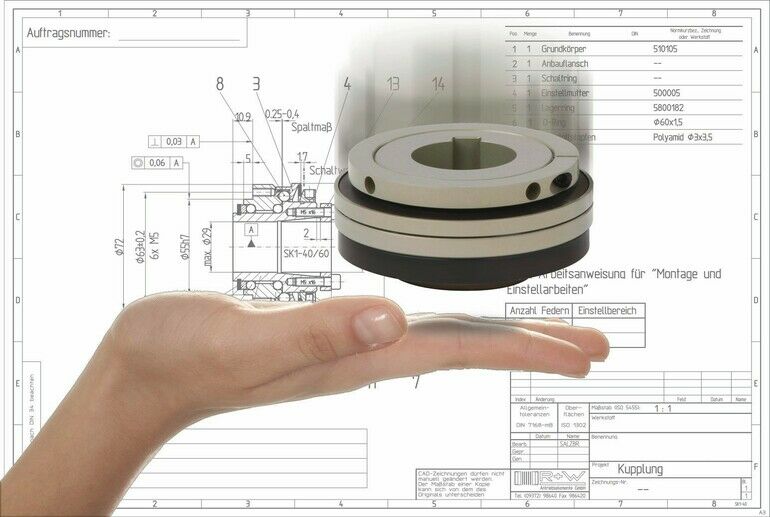

Bild: R+W Antriebselemente

KEM Konstruktion|Automation: Sie sprachen die Losgröße 1 schon an – welche Rolle spielt bei all dem das Thema der Personalisierung oder Mass Customization?

Vogt: Eine extrem wichtige – denn wir können unsere Komponenten auf den Einsatzfall abstimmen. Ein interessantes Beispiel ist der Einsatz unserer Kupplungen in Absturzsicherungen für Industriekletterer. Diese verwenden die Kupplung, montiert im Sicherheitsgeschirr, um sich selbst auf- oder abseilen zu können – und zwar mit Hilfe eines Akkuschraubers. Das ist übrigens auch ein Beispiel für eine Anwendung, die erst im gemeinsamen Gespräch mit dem Kunden entstanden ist. Konkret führte das dann dazu, dass wir einen Vierkantanschluss für den Schrauber vorgesehen haben und natürlich eine Reihe von Sicherheitsfaktoren beachten mussten – eine spannende Geschichte. Zumal kein Kletterer mehr Gewicht als nötig tragen will. Solche Aufgaben lassen sich nur mit dem entsprechenden Prozessdenken abbilden.

Der Fall dieser Industriekletterer-Kupplung mag zwar exotisch scheinen – aber er zeigt exemplarisch, wie wichtig es ist, frühzeitig mit uns als Komponentenlieferanten zu sprechen. Je früher wir mitgenommen werden, gerade bei Neuentwicklungen oder dem Redesign einer Anlage, desto einfacher können wir unser Know-how einfließen lassen – um eine bessere und eben auch nachhaltigere Lösung zu erhalten, die den entsprechenden Mehrwert liefert. Dazu können wir das Design unserer Komponenten anpassen, Materialien optimieren, eine einfache Montage sowie Demontage ermöglichen und sicherstellen, dass unsere Bauelemente unter den spezifischen Bedingungen lebensdauerfest sind. Eben optimiert für den jeweiligen Betriebspunkt.

KEM Konstruktion|Automation: Lassen Sie uns abschließend noch einen Blick auf die Fertigung bei Ihnen werfen. Welche Angaben zur Nachhaltigkeit fragen Ihre Kunden an und geht das über den reinen CO2-Fußabdruck hinaus?

Vogt: Fragestellungen bezüglich des CO2-Anteils sind bei uns bislang die Ausnahme – was damit zusammenhängt, dass dieser bei spezifisch ausgelegten Produkten und damit verbunden geringeren Losgrößen eine eher untergeordnete Rolle spielt. Gleichwohl arbeiten wir natürlich an dem Thema Nachhaltigkeits-Reporting – aktuell prüfen wir die Umsetzung eines Reports entsprechend dem Deutschen Nachhaltigkeitskodex (DNK), um über die Zertifizierung unseren Kunden zu kommunizieren, dass wir das Thema Enkelfähigkeit Ernst nehmen.

Konkret haben wir in unserer Produktion schon eine Menge getan – beginnend mit dem Einsatz energieeffizienter Technologien. So legen wir bei Neuanlagen Wert darauf, dass diese weniger Strom verbrauchen – beispielsweise über drehzahlgeregelte Antriebe. Die Effizienz steigern wir zudem über die Prozessautomatisierung. Und bei den Druckluftanlagen nutzen wir die Wärmerückgewinnung, um unsere Hallen zu beheizen. Dass wir bereits zu 100 Prozent auf LED-Beleuchtung umgestiegen sind, versteht sich von selbst.

Mehr zum Thema Nachhaltigkeit bei R+W…

Zu R+W Antriebselemente

1990 mit nur drei Personen in Erlenbach am Main gegründet, beschäftigt die R+W Antriebselemente GmbH mit Sitz in Wörth am Main inzwischen über 280 Menschen und ist spezialisiert auf die Herstellung von Industriekupplungen. Ziel ist, passgenaue Lösungen für anspruchsvolle Anforderungen zu entwickeln und zu liefern. Mit Tochterunternehmen in den USA, China, Italien, Singapur, Frankreich und der Slowakei sowie über 80 Premiumpartnern ist das Unternehmen in mehr als 65 Ländern weltweit tätig. R+W gehört zur 1928 gegründeten Poppe+Potthoff Gruppe mit heute 1600 Mitarbeitenden weltweit.