Firmen im Artikel

Inhaltsverzeichnis

1. Herausforderungen bei der Konstruktion von Kultivatoren

2. Grubber nutzt Vorteile von Elektromotoren

3. Komponenten des Antriebssystems

Die Vision Robotics Corporation (VRC) und ihre Tochtergesellschaften entwickeln Robotersysteme für eine breite Palette von Anwendungen, die die neuesten Technologien nutzen und auf Bildverarbeitung basierende Künstliche Intelligenz (KI) einsetzen. Dazu gehören Kartierungs-, Lokalisierungs- und Navigationssysteme sowie Maschinen, die mit Objekten der realen Welt interagieren. Die KI umfasst verschiedene Techniken des maschinellen Lernens, einschließlich Deep Learning, und moderne Steuerungen für Bewegungskomponenten, wie die dynamische Armsteuerung. Dank robustem und kosteneffizientem Lösungsansatz des Unternehmens sind die Roboter in der Lage, selbstständig dreidimensionale Karten von unbekannten Bereichen zu erstellen, egal ob es sich um die Kartierung eines Gebäudes oder die Modellierung einer Weinrebe handelt. Mit Hilfe der Karten und Modelle können die Roboter eine Vielzahl von Aufgaben intelligent und präzise ausführen, sei es das Staubsaugen eines Bodens oder das Beschneiden einer Weinrebe.

Als Entwicklungspartner von Robotersystemen unterstützt das Team von Vision Robotics seine Kunden mit seiner Erfahrung und Kreativität. Die nächste Generation von Robotern erfordert Mobilität und die Fähigkeit, mit der sich verändernden Welt zu interagieren. Die Software und die unterstützende Technologie des Unternehmens ermöglichen es Robotern, komplexe Umgebungen zu erkunden, zu verstehen sowie autonom und zuverlässig zu arbeiten. Durch die Kombination der VRC-Technologie mit der aktuellen Generation von leistungsstarken und kostengünstigen Mikroprozessoren, Festkörperkameras, Hightech-Motoren und anderen wichtigen Komponenten werden erschwingliche, leistungsstarke, auf Bildverarbeitung basierende mobile Roboter möglich.

Herausforderungen bei der Konstruktion von Kultivatoren

Grubber bestanden traditionell aus Messern oder anderen Geräten, die hinter einem Traktor hergezogen wurden, um den Boden auf einem Feld aufzureißen und zu lockern. In der jüngeren Vergangenheit waren Grubber und andere Jätmaschinen mit einer sekundären Seitenverschiebung ausgestattet, so dass ihre Genauigkeit nicht von der Qualität des Fahrers oder der Bepflanzung abhing – der Unkrautjätpflug blieb relativ genau auf die Pflanze ausgerichtet, selbst wenn der Fahrer leicht schwankte. Dennoch war ein Mindestabstand zwischen dem Pflug und der Pflanze erforderlich, damit die Blätter nicht beschädigt wurden. Außerdem bearbeiteten diese traditionellen Grubber nicht den Boden zwischen den Pflanzen entlang der Reihe.

Inline-Grubber gibt es schon seit einigen Jahren. Die Wettbewerber verwenden ein hydraulisches Steuersystem, das symmetrisch arbeitet. Diese Systeme setzten voraus, dass die Arbeitsbreite und die Geschwindigkeit der Grubbermesser beim Öffnen und Schließen einen bestimmten Sollwert hatten, der im Voraus festgelegt wurde. Da sich die Schaufeln auf beiden Seiten der Reihe symmetrisch öffneten und schlossen, konnten die Pflanzen leicht beschädigt werden, wenn die Pflanzen oder die Feldbedingungen zu weit von den typischen Werten abwichen.

Grubber nutzt Vorteile von Elektromotoren

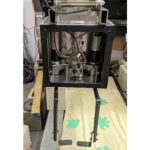

Die neueste Konstruktion von VRC nutzt die Vorteile von Elektromotoren für den Kultivierungsvorgang. Dies bedeutet, dass die Messer auf jeder Seite der Pflanze eine völlig individuelle Kontur erstellen können, was eine bessere Präzision um die Pflanzen herum ermöglicht. Das heißt, das VRC-Team musste geeignete Motoren finden, die über das erforderliche Drehmoment und die erforderliche Beschleunigung verfügen, um solche harten Betriebsbedingungen über lange Zeiträume und in jeder erdenklichen Umgebung zu bewältigen. Darüber hinaus benötigte das Unternehmen die KI und die neuronalen Netze, die das System überhaupt ermöglichen. In diesem Fall hat der Hersteller die Pflanzenerkennung in die Deep-Learning-Methode integriert, was es vereinfachte, einen Trainingssatz mit Bildern von Pflanzen und Unkraut zu erstellen. Der VRC-Kultivator ist ein Reihengrubber, der den Boden belüftet, während er Unkraut zwischen den Pflanzenreihen jätet, egal ob bei Salat, Brokkoli, Blumenkohl oder anderen Pflanzen. Das System wird anhand von hunderten bis tausenden von Fotos gesunder Pflanzen, abgestorbener Pflanzen und gängiger Unkräuter trainiert, um den perfekten Algorithmus für den Einsatz zu entwickeln. Das System ist mit einem Bildverarbeitungssystem ausgestattet, das Bilder von Pflanzen aufnimmt. Das Kamerasystem „erkennt“ automatisch verschiedene Pflanzengrößen, -typen und Bodenbedeckungen unter einer Vielzahl von Lichtverhältnissen. Die Bilder werden in Echtzeit von der KI-Schaltung für Deep Learning verarbeitet. Deep Learning wird anstelle anderer maschineller Lerntechniken eingesetzt, weil es flexibel ist und sich leicht an künftige Bedingungen anpassen lässt. Das System identifiziert jede einzelne Pflanze sowie ihre genaue Größe und ihren Standort, sowohl bei Nutzpflanzen als auch bei Unkraut. Die daraus resultierenden Algorithmen wandeln diese Eingaben in Zeitdaten um, die für die dynamische Armsteuerung der präzisionsgesteuerten Messeraktuatoren verwendet werden.

Mit Hilfe einer Software werden die für jede Pflanzengruppe erforderlichen Öffnungs- und Schließbewegungen berechnet. Der Bediener legt fest, wie viel Spielraum die Klingen um die Pflanzen herum haben sollen und wie weit sie unter das Kronendach reichen dürfen. Das System kann mit einer Geschwindigkeit von bis zu 4 km/h arbeiten, liegt aber normalerweise bei 1,6 km/h. Der Bediener bestimmt die Geschwindigkeit anhand der Umgebungs- und Erntebedingungen. Je höher die Geschwindigkeit, desto mehr und weiter wird Schmutz aufgewirbelt, der die Pflanzen beschädigen oder verunreinigen kann. Salat zum Beispiel wächst blättrig und dicht über dem Boden. Eine zu hohe Geschwindigkeit kann dazu führen, dass sich unnötigerweise Schmutz auf der Pflanze ansammelt, daher muss ein Salat-Jätroboter so langsam arbeiten, dass er nicht viel Staub aufwirbelt. Normalerweise kann eine Salatjätmaschine mit einer Geschwindigkeit von etwa einem Kilometer pro Stunde arbeiten und trotzdem ein sauberes und gesundes Produkt liefern.

Komponenten des Antriebssystems

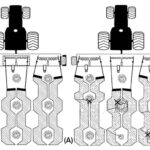

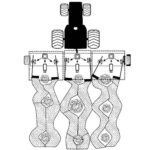

Wie bereits erwähnt, wurden für das Unkrautjäten unabhängig voneinander betriebene Elektromotoren eingesetzt, so dass die Klinge auf jeder Seite der Pflanze eine völlig individuelle Kontur um die Pflanze herum bilden kann, was eine bessere Präzision während der Arbeit ermöglicht. Die Messerklingen können näher an die Pflanze heran und sorgen so für eine sauberere Entfernung des Unkrauts, was einen erheblichen Leistungsvorteil gegenüber anderen Systemen darstellt. Das VRC-Team entschied sich für zwei EC-i-52-Motoren, die von maxon entwickelt und hergestellt wurden. Der EC-i 52 ist ein elektronisch kommutierter, bürstenloser Gleichstrommotor mit 420 W Leistung und einem eingebauten Hall-Sensor für die Rückmeldung. Die Motoren reagieren schnell und sind in der Lage, die Messerklingen nahe an die Pflanzen heranzuführen, ohne diese zu beschädigen. Die elektronisch kommutierten EC-Motoren von maxon zeichnen sich durch ein hohes Drehmoment, eine hohe Leistung, einen weiten Drehzahlbereich und eine lange Lebensdauer aus. Die sehr gute Regelbarkeit der Motoren erlaubt den Aufbau von hochpräzisen Positionierantrieben. Das Antriebssystem des Grubbers besteht neben den Motoren aus zwei ebenfalls vom Antriebsspezialisten entwickelten und hergestellten GP52-Getrieben. Die Getriebe werden für die hohen Drehmomente benötigt (je nach Modell ein Drehmoment von bis zu 30 Nm), die zum Aufbrechen von Erdklumpen beim Jäten von Pflanzen notwendig sind. Bei den Konstruktionsberechnungen mussten also sowohl die Länge des Roboterarms, als auch die Arbeitsgeschwindigkeit und das Drehmoment berücksichtigt werden.

maxon-Antriebe konnten die hohen Anforderungen an Drehmoment und Geschwindigkeit erfüllen, so dass der Grubber seine Präzision und Genauigkeit während des Betriebs beibehält und auch den rauen Bedingungen in der Landwirtschaft standhält. (jg)

Mehr Informationen zu den Mobility-Lösungen von maxon