Firmen im Artikel

Inhaltsverzeichnis

1. Elektromobilität kann Lagerschäden jetzt vermeiden

2. InterShim-Wellenfederdesign eignet sich für hohe Torsionsbelastungen

3. Fertigungs-Know-how ist entscheidend

4. Federrate und Vorspannkraft lassen sich individuell einstellen

5. Branchenanforderungen lassen sich spezifisch adressieren

6. Mehrsprachige Website

Wellenfedern haben sich bewährt, wenn es darum geht, platzsparend eine Lagereinheit axial vorzuspannen. Normalerweise steht bei der Auslegung deshalb auch nicht die Federkonstante im Vordergrund, sondern die „Kraft bei Arbeitshöhe“ – sie legt die Zahl der Windungen und Wellen fest. Kommt jetzt aber eine Torsionsbelastung dazu, verschieben sich die Auflageflächen relativ zueinander – die Federkraft ändert sich.

Elektromobilität kann Lagerschäden jetzt vermeiden

„Insbesondere bei Anwendungen der Elektromobilität, wenn häufig beschleunigt und gebremst wird, werden die Wellenfedern ständig auf Torsion belastet – und im Extremfall springt eine Windung über“, berichtet Elmar Kampmann, European Sales Director beim amerikanischen Federspezialisten Rotor Clip. Herkömmliche Flachdraht-Wellenfedern besitzen in der Regel keine ausreichende Stabilität, wenn sie mit Torsion in Form einer Relativbewegung zwischen den Anlageflächen beaufschlagt werden. „Greift dann auch noch ein Federende in den Lagerkäfig ein, ist großer Schaden vorprogrammiert und das Lager wird zerstört.“

Bild: Rotor Clip

InterShim-Wellenfederdesign eignet sich für hohe Torsionsbelastungen

Genau für diesen Anwendungsfall hatten die Entwickler von Rotor Clip eine Idee, deren Umsetzung nun in Form der patentierten InterShim-Wellenfeder vorgestellt wurde. Sie ist ausgelegt für Anwendungen in Elektroantrieben mit hohen Beschleunigungswerten. Die InterShim-Feder zeichnet sich durch zwei konstruktive Besonderheiten aus:

- Konstante Federkraft bei Torsionsbelastung:

Im Wechsel folgen nun „aktive“, sprich gewellte, und „inaktive“, also ungewellte Windungen aufeinander. „Letztere wirken wie eine Unterlegscheibe und die Feder kann sich jetzt bei Torsionsbelastung einfach verdrehen. Dabei gleiten die aktiven auf den inaktiven Windungen – die Federkraft bleibt konstant und auch ein Überspringen der Windungen ist ausgeschlossen“, so Kampmann weiter. Die Feder kann also nicht kollabieren und im Extremfall in sich zusammenfallen – sie behält bei Torsionsbelastung ihre axiale Höhe bei. - Federenden können nicht in den Lagerkäfig wandern: „Zusätzlich vermeiden wir konstruktiv eine punktuelle Belastung an den Anlageflächen, indem wir die erste und die letzte Windung nicht als aktive Windung auslegen und das Federende radial und axial etwas einziehen“, betont Kampmann. „Das Federende steht weder axial noch radial über – kann sich also nicht verhaken und als Mitnehmer fungieren.“ Das verhindert das radiale Wandern des Federendes, das nun nicht mehr in den Lagerkäfig eingreifen kann. „Dieses konstruktive Detail unterscheidet unsere Lösung von anderen und ermöglichte es uns, die InterShim-Wellenfeder patentieren zu lassen.“

Bild: KEM Konstruktion|Automation

Insbesondere die Automobilisten mit ihren Antrieben für die Elektromobilität hätten diese Lösung begeistert aufgenommen, freut sich der European Sales Director. „Die Entwicklung der neuen Wellenfeder stellt einen bedeutenden Meilenstein dar und unterstreicht unser Engagement, für die sich ändernden Anforderungen unserer Kunden eine Antwort zu finden – in diesem Fall auch Anwendungen mit hoher Beschleunigung sicher zu ermöglichen.“ Vermieden wird mit der Auslegung der ersten und letzten Windung als inaktive Windung übrigens auch ein Kippeln der Federn, was bei hohen Drehzahlen eine Rolle spielt. So lässt sich beispielsweise beim Einsatz in Zentrifugen die Geräuschentwicklung dämpfen.

Fertigungs-Know-how ist entscheidend

Was sich trivial anhört, erfordert fertigungsseitig das entsprechende Know-how. „Ziel war, die Vorteile des Wickelprozesses auf Basis eines durchgehenden Drahtes beizubehalten“, so der European Sales Director weiter. „Die Kunst bei der Herstellung der InterShim-Feder ist zudem, einen ‚weichen‘ Übergang zwischen aktiver und inaktiver Windung zu realisieren – ohne genau an dieser Stelle eine Schwachstelle einzubauen.“ Das Patent trägt deswegen auch den Titel „Multiple Variable Turn Wave Springs, Methods of Pre-Loading Components with said Springs, and Methods of Manufacturing said Springs” und beinhaltet auch das Fertigungsverfahren. „Unter anderem erfolgt auch das Einziehen der Federenden mit dem Werkzeug, mit dem wir die Wellenform einbringen – es handelt sich also nicht nur um ein reines Abschneiden.“

Federrate und Vorspannkraft lassen sich individuell einstellen

Wer eine InterShim-Wellenfeder genauer betrachtet, stellt zudem fest, dass die einzelnen Wellen nicht exakt übereinander liegen. „Damit lässt sich die Federrate beeinflussen und die Feder etwas weicher abstimmen“, erläutert Elmar Kampmann. „Will man höhere Vorspannkräfte erreichen, lässt sich auch das über die Anordnung der aktiven Windungen beeinflussen.“ Vorteile der InterShim-Wellenfeder über die Eignung für Torsionsbelastungen hinaus sind also:

- Um spezifische Kundenanforderungen zu erfüllen, lassen sich sowohl eine höhere Vorspannung als auch weichere Federraten realisieren.

- Das Design ist in Bezug auf die Anzahl der Wellen, die Anzahl der Windungen, ihre Anordnung und den Einsatz einer Vielzahl von Speziallegierungen hochgradig anpassbar.

- Schwimmende und gebogene Enden helfen, Schäden an der Gegenfläche zu vermeiden.

- Der Wegfall mehrerer Elemente innerhalb der Montagelinie macht die Herstellung sehr effizient.

„Unsere Stärke ist es, kundenspezifische Sonderteile – wie beispielsweise die InterShim-Feder – auslegen und fertigen zu können“, ergänzt auch Markus Frink, Niederlassungsleiter der Rotor Clip – TruWave Germany GmbH in Idstein. „Speziell mit der inaktiven Windung als Auflagefläche konnten wir beispielsweise auch einem Kunden helfen, der in seiner Anwendung keine durchgängige Auflagefläche besaß: Ohne zusätzliche Zwischenscheibe überbrückte die inaktive Windung hier die Zwischenräume.“ Der Anwender musste so sein Bauteil nicht selber konstruktiv verändern und konnte mit der InterShim-Feder die Problematik lösen.

Branchenanforderungen lassen sich spezifisch adressieren

Rotor Clip stellt alle seine Produkte selbst her – neben Wellenfedern auch eine Vielzahl von Sicherungsringen und Schellen. „So können sich unsere Kunden darauf verlassen, dass jedes einzelne Teil genau ihren Spezifikationen entspricht“, so Frink abschließend. Branchenexperten stellen dabei sicher, dass auch spezifische Anforderungen erfüllt werden. „Neben der Automobilindustrie können wir so auch die Bedürfnisse in der Luft- und Raumfahrt, dem Energiesektor sowie Industrie, Medizintechnik und beim Bau von Off-Highway-Fahrzeugen erfüllen.“ Allein das Vertriebs- und Entwicklungszentrum in Deutschland beschäftigt dafür sechs Ingenieure und kann auf Fertigungskapazitäten in Tschechien zurückgreifen.

Mehr Infos zu den Wellenfedern von Rotor Clip…

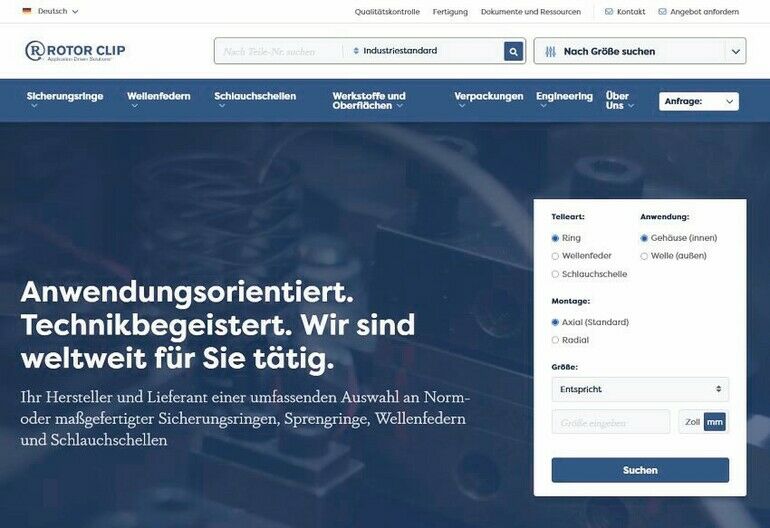

Mehrsprachige Website

Bild: Rotor Clip

Seit dem Sommer 2024 liefert die neue mehrsprachige Website von Rotor Clip Produktinformationen und Unterstützung auch in Deutsch und Französisch. „Das ermöglicht uns, besser mit der globalen Fertigungsgemeinschaft in Kontakt zu treten“, ist Chief Marketing Officer Lane Persky überzeugt. Die Website verfügt zudem über eine benutzerfreundliche Oberfläche mit intuitiver Navigation, bietet umfassende Produktinformationen, Spezifikationen und technische Ressourcen (inklusive Berechnungshilfen) sowie eine verbesserte Kundenunterstützung und globale Erreichbarkeit.