Firmen im Artikel

Inhaltsverzeichnis

1. Neues Faltenbalg-Konzept mit aktuell größtmöglichem Hub

2. Faltenbalg aus Polypropylen

3. Erhöhter Schutz durch Faltenbalg bei zugleich geringerem Materialeinsatz

4. Faltenbalg – Zu 100 Prozent recycelbar

5. Samurai-Faltenbalg mit zusätzlicher Lamellen-Schutzschicht

6. Schutzabdeckungen werden anwendungsspezifisch konstruiert

7. Faltenbalg – Systeme auf Praxistauglichkeit geprüft

Faltenbälge gehören zu den Klassikern im Maschinenschutz. Durch ihre spezifische Konstruktion können sie zusammen mit Linearachsen verfahren und damit in Bearbeitungszentren Führungsbahnen gegen Staub, Späne oder Kühlschmiermittel abschirmen. „Dieses Prinzip hat sich seit fast 100 Jahren bewährt. Es gehört auch zu unseren Anfängen und war unser erstes Produkt, mit dem wir 1977 gestartet sind“, sagt Jürgen Heberer vom Technischen Vertrieb bei Hema. Das Unternehmen Hema Maschinen- und Apparateschutz entwickelt und fertigt ein umfassendes Portfolio an Schutzsystemen rund um die Werkzeugmaschine. „Unser Ziel ist es, Produkte mit Zusatznutzen auszustatten“, so Heberer. „Damit können wir mithilfe unseres Know-hows die Anwender unserer Systeme darin unterstützen, ihre Prozesse zu optimieren.“

Neues Faltenbalg-Konzept mit aktuell größtmöglichem Hub

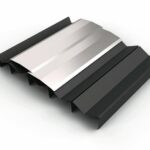

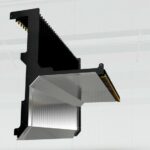

Ein Beispiel, wie dies im Bereich Maschinenschutz gelingen kann, sind die Fastclick-Faltenbälge des Herstellers. Sie sind eine Weiterentwicklung seiner Samurai-Faltenbälge, die sich durch eine zusätzlich schützende Front aus Lamellen auszeichnen. Das Besondere an Fastclick ist, dass die Lamellen in den Faltenbalg eingeklickt werden. Mittels Ultraschalltechnologie werden dafür aus den Falten in definierten Abständen Taschen geschweißt. In diesen lassen sich dann die Lamellen einzeln einsetzen. Die Abkantungen der Lamellen reichen über die gesamte Tiefe und Breite des jeweiligen Falz. Damit übernehmen die Lamellen zugleich die Funktion von Stützrahmen, auf die man in dieser Faltenbalglösung verzichten n kann.

Faltenbalg aus Polypropylen

„Der Bedarf an Schutzlösungen, die vor allem den Bauraum optimal ausnutzen, ist in der industriellen Fertigung enorm gestiegen“, sagt Heberer. „Mit Fastclick ist es uns gelungen, den derzeit höchsten Hub am Markt anzubieten.“ Je freier Falte ermöglicht die Lösung einen Auszug von bis zu 100% und damit ein bestmögliches Block/Auszug-Verhältnis. Als Faltenmaterial kommt 0,55 mm starkes Polypropylen (PP) zum Einsatz. Zusammen mit dem 0,3 mm starken Federstahl der Lamellen stellt Fastclick eine Leichtbaukonstruktion dar, die den großen Hub mit dynamischen Verfahreigenschaften realisiert.

Erhöhter Schutz durch Faltenbalg bei zugleich geringerem Materialeinsatz

Neben den verwendeten Materialien gewährleistet der neue Faltenbalg die Schutzfunktion noch durch weitere Aspekte. Unter den Lamellen bietet der Faltenbalg eine durchgehende, geschlossene Materialfläche. Das sorgt über die gesamte Faltendecke für mehr Schutz sowie eine erhöhte Dichtigkeit gegenüber flüssigen Verschmutzungen. Die Lamellen selbst liegen fest am Faltenmaterial an. Damit bieten sie eine geschlossene Schutzschicht gegen starken Späneflug, die dank einer verbesserten Lamellenvorspannung auch über den gesamten Verfahrweg sicher erhalten bleibt. Sind Lamellen beschädigt, können sie durch die Click-Konstruktion einfach und schnell einzeln ausgetauscht werden.

Durch das neuartige Konstruktionsprinzip des Fastclick-Faltenbalgs ergeben sich neben den Vorteilen für Bauraum, Schutz und Handling auch weitere Nutzen für den Anwender. „Gegenüber am Markt befindlichen Standardprodukten benötigt Fastclick mit seinem deutlich erhöhten Auszug 25% weniger Lamellen“, sagt Heberer. Darüber hinaus kann aufgrund der langen Abkantung der Lamellen auf zusätzliche Stützrahmen verzichtet werden. Unterm Strich ergibt sich dadurch ein reduzierter Materialbedarf, was den Faltenbalg leichter macht und Kosten sowie Energieverbrauch senkt.

Faltenbalg – Zu 100 Prozent recycelbar

Fastclick ist auch eine nachhaltige Entwicklung. Durch den Click-Mechanismus ist an keiner Stelle der Einsatz von Klebstoffen notwendig. Der Verzicht auf PVC-Stützrahmen macht den Faltenbalg zur Duo-Material-Lösung. „Das System besteht lediglich aus PP und Metall, die beide zu 100% wiederverwertbar sind“, so Heberer. Nach Ende der Nutzung können die Lamellen einfach aus dem Faltenmaterial herausgelöst und beide Materialien dem Recycling zugeführt werden.

Samurai-Faltenbalg mit zusätzlicher Lamellen-Schutzschicht

„Fastclick ist eine rein konstruktive Lösung, in der viel Know-how und Erfahrung steckt“, so das Fazit von Heberer. Der Faltenbalg ergänzt ein umfassendes Angebot, das das Unternehmen in rund 45 Jahren mit vielen Eigenentwicklungen aufgebaut hat. Zu diesen gehören etwa die Elastic-Faltenbälge mit Stützrahmen. Sie kommen vor allem für Hubtischanwendungen oder rundgenäht zum Schutz von Wellen, Säulen und Spindeln zum Einsatz. Auch die Faltenbälge der Samurai-Reihe stammen aus der Hema-Schmiede im südhessischen Seligenstadt. Diese zeichnen sich durch die zusätzliche Lamellen-Schutzschicht aus. Damit eignen sie sich unter anderem für HSC-Anwendungen; hier hat der Hersteller bereits Faltenbälge für Maschinen mit Geschwindigkeiten von bis zu 120 m/min und Beschleunigungen über 2 g entwickelt.

Schutzabdeckungen werden anwendungsspezifisch konstruiert

Mit seinen Konzepten liefert das Unternehmen jedoch erst mal nur Grundmodelle. „Keine Schutzabdeckung kommt von der Stange“, erklärt Heberer. „Sie muss beispielsweise komplexen Geometrien in der Werkzeugmaschine folgen oder auf die jeweiligen Verfahrgeschwindigkeiten in Bearbeitungszentren angepasst werden.“ Der Hersteller konzipiert Faltenbälge hinsichtlich Größe und Material daher individuell für jede Anwendung. So entstehen Abdeckungen von wenigen Zentimetern Kantenlänge und Auszug bis hin zu XXL-Faltenbälgen. „Das Spektrum reicht von 20 mm bis 32 m Auszug und deckt damit Anwendungen von der Messtechnik bis zum Spezialmaschinenbau für Flugzeugteile ab“, so Heberer. Der Hersteller entwickelt sowohl einzelne Faltenbälge als auch montagefertige Komplettsysteme als Maschinenrückwand.

Faltenbalg – Systeme auf Praxistauglichkeit geprüft

Um die Zuverlässigkeit seiner Entwicklungen und Konstruktionen sicherzustellen, hat das Unternehmen eigens eine Qualitätsprüfung eingerichtet. In enger Zusammenarbeit mit externen Instituten simulieren Hema-Ingenieure Extremsituationen und prüfen die Systeme auf Praxistauglichkeit. Der Hersteller hat dazu an seinem Firmensitz einen Testbereich eingerichtet, in dem unter anderem Lebensdaueranalysen durchgeführt werden. Die Ingenieure beobachten etwa das Knickverhalten der Materialien oder den Verschleiß von Gleit- oder Rollenführungen. Fastclick hat diese Testphase bereits hinter sich. Inzwischen nutzen die ersten Kunden den zum Patent angemeldeten Faltenbalg zum Schutz ihrer Bearbeitungsmaschinen. (jg)

Mehr Informationen zu den Faltenbälgen von Hema