Bei vorgespannten Kugelgewindetrieben für Vorschubachsen in Werkzeugmaschinen gibt es ein Dilemma: Eine höhere Vorspannung verbessert die dynamischen Eigenschaften der Vorschubsachse, verringert allerdings aber auch die Lebensdauer der Kugelgewindetriebe. Forschende am IFW der Leibniz Universität Hannover arbeiten an einer Lösung.

Inhaltsverzeichnis

1. Vorspannung in Kugelgewindetrieben

2. Vorspannungsadaption bei Kugelgewindetrieben löst den Konflikt

3. Neuer Ansatz ermöglicht die Vorspannungsadaption bei steiferem Aufbau

4. Förderung des Forschungsprojekts

Aufgrund der hohen Anforderungen an die dynamischen und statischen Eigenschaften (z.B. Steifigkeit, dynamische Nachgiebigkeit) von Vorschubachsen in modernen Werkzeugmaschinen, werden hauptsächlich vorgespannte Kugelgewindetriebe (KGT) verwendet. Durch KGT können bei verhältnismäßig geringen Kosten hohe Wirkungsgrade erzielt werden. Ihre Eigenschaften werden dabei maßgeblich durch die Vorspannung bestimmt, welche einmalig bei der Montage eingestellt wird. Eine höhere Vorspannung bewirkt eine Steigerung der Steifigkeit sowie Positioniergenauigkeit und verbessert die dynamischen Eigenschaften der Vorschubsachse. Gleichzeitig verringert eine hohe Vorspannung jedoch die nominelle Lebensdauer des Kugelgewindetriebs. Um diesen Zielkonflikt bei der Wahl der Vorspannung zu verhindern, wird eine KGT-Einzelmutter mit hydraulischer Vorspannungsadaption entwickelt und erforscht.

Vorspannung in Kugelgewindetrieben

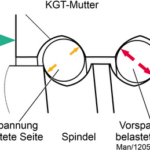

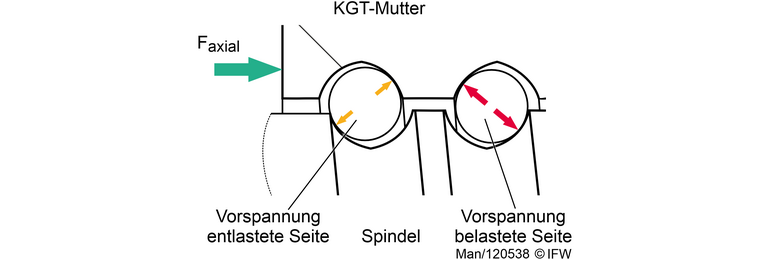

Ein Kugelgewindetrieb besteht aus einer KGT-Mutter mit umlaufenden Kugeln, die auf einer Spindel montiert wird. Durch das System wird eine Rotationsbewegung der Spindel in eine Linearbewegung der Mutter umgewandelt. Dabei fungieren die Kugeln zwischen den beiden Bauteilen als Übertragungselemente. Durch das Abrollen der Kugeln kommt es zu einer geringen Reibung und somit einem hohen Wirkungsgrad, da es nur zu geringer Verlustleistung in Form von Reibungswärme kommt. Die Vorspannung eines KGT wird konventionell bei der Erstmontage durch zuvor ausgewählte konstruktive Mittel für die gesamte Lebensdauer eingestellt. Sie ist ein Maß dafür, wie stark die KGT-Mutter auf der Spindel axial verspannt wird. Durch eine externe axiale Belastung Faxial in des System eingebracht wird, kommt es zu einer einseitigen Entlastung der Kugellaufflächen. Die Vorspannung wirkt dieser Entlastung entgegen.

Bild: IFW

Die Höhe der Vorspannung hat dadurch einen signifikanten Einfluss auf die Steifigkeit des KGT. Durch die hohe Vorspannung führen die aus der spanenden Bearbeitung resultierenden statischen und dynamischen Kräfte zu geringeren Positionierungsfehlern. Daraus folgt eine Reduzierung der Form- und Maßabweichung des Werkstückes. Weiterhin wirkt die Vorspannung der einseitigen Entlastung der Kugellaufbahnen in der Beschleunigungsphase der Verfahrbewegung entgegen, was einen Makroschlupf und somit einen erhöhten Verschleiß verhindert. Eine höhere Vorspannung kann somit das statische und dynamische Verhalten eines KGT signifikant verbessern.

Eine erhöhte Vorspannung bietet jedoch nicht nur Vorteile. Neben erhöhter Materialermüdung führt eine höhere Vorspannung zu einer Steigerung der Reibverluste, wodurch es zu einer stärkeren Erwärmung des Kugelgewindetriebs kommt. Der damit einhergehende reibungsbedingte Verschleiß führt über die Lebensdauer des KGT zu einer Abnahme des Kugeldurchmessers. Dadurch kommt es zu einem Vorspannungs- und Steifigkeitsverlust, was zum Lebensdauerende des KGT führt. Die nominelle Lebensdauer wird somit durch eine Erhöhung der Vorspannung verringert. Demnach entsteht bei der Wahl der Vorspannung ein Zielkonflikt zwischen der positiven Beeinflussung der statischen und dynamischen Eigenschaften von Kugelgewindetrieben und dem negativen Einfluss auf die Lebensdauer.

Vorspannungsadaption bei Kugelgewindetrieben löst den Konflikt

Um die positiven Effekte der hohen Vorspannung zu nutzen und gleichzeitig eine hohe Lebensdauer zu erreichen, wird eine Kugelgewindetrieb-Mutter mit der Möglichkeit der bedarfsgerechten Vorspannungsadaption benötigt. Bei starker Beschleunigung der Achse oder während der Zerspanung kann so gezielt die Vorspannung erhöht werden. Andernfalls kann die Vorspannung während Verfahrbewegungen mit konstanter Geschwindigkeit reduziert werden, um die Materialermüdung gering zu halten.

Eine solche Vorspannungsadaption wurde bei geteilten Doppelmuttern bereits erfolgreich durch das vorangegangene Forschungsprojekt „Zustandsorientierte Vorspannungsadaption in Kugelgewindetrieben durch Hydrodehnkissen“ des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover umgesetzt. Dabei wurde ein Hydrodehnkissen zwischen den Mutterhälften positioniert, wodurch ein definiertes axiales Verschieben und somit Vorspannen der Mutterhälften ermöglicht wurde. Hierbei wird jedoch das Hydrodehnkissen in den direkten Kraftfluss des KGT integriert. Dies führt zu einer Einschränkung der maximalen Steifigkeit. Eine Vorspannungsadaption für Einzelmuttern wurde bislang nur durch die Nutzung eines Schraubmechanismus zur radialen Verformung der KGT-Mutter realisiert. Der Schraubenmechanismus erlaubt die nachträgliche Adaption der Vorspannung, um den über die Lebensdauer des KGT auftretenden Vorspannungsverlust auszugleichen. Eine bedarfsgerechte sowie prozessabhängige Vorspannungsadaption ist durch dieses System jedoch nicht möglich.

Neuer Ansatz ermöglicht die Vorspannungsadaption bei steiferem Aufbau

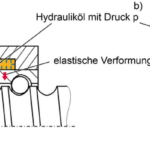

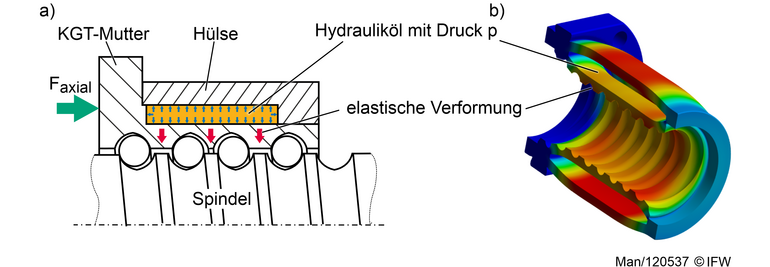

Aus den genannten Gründen erforscht das Institut die Möglichkeit einer bedarfsgerechten prozessgesteuerten Vorspannungsadaption bei Kugelgewindetrieb-Einzelmuttern. Diese soll durch die radiale elastische Verformung im modifizierten KGT-Mutterkörper (Bild 2 a) realisiert werden. Die KGT-Mutter wird mit geringer Grundvorspannung ausgelegt. Zwischen dem Mutterkörper und einer umliegenden Hülse wird eine radiale Kavität eingebracht, die mit Hydrauliköl gefüllt wird. Durch die geringe Wandstärke zwischen Kavität und Muttergewinde kommt es bei steigendem Hydraulikdruck zu einer elastischen radialen Verformung der Mutter und somit zu einer höheren Vorspannung des Kugelgewindetriebs. Durch die gezielte Einstellung des Hydraulikdrucks kann die Vorspannung der Mutter, von ihrem geringen Grundniveau ausgehend, prozessabhängig gesteigert werden.

Bild: IFW

Eine externe auf den KGT wirkende Axialkraft Faxial wird hierbei nahezu unbeeinflusst ausgehend von der KGT-Mutter über die Kugeln in die Spindel geleitet. So wird die Reduzierung der Muttersteifigkeit durch die eingebrachte Kavität vermieden. Bild 2 b zeigt weiterhin qualitativ das Verhalten einer Einzelmutter mit Kavität bei Erhöhung des Drucks p. Hieraus wird ersichtlich, dass bei der Vorspannungsadaption eine gleichmäßige Verformung des Mutterkörpers erfolgen muss, um lokale Lastspitzen zu vermeiden. Dies wird durch den Aufbau eines parametrisierten Finite-Elemente-Methode(FEM)-Modells des Mutter-Spindel-Systems mit verschiedene Kavitätsgeometrien sichergestellt.

Eine geeignete Kavitätsgeometrie wird anschließend in Form eines Fertigungsmusters ausgearbeitet und auf einem Einzelachsprüfstand experimentell charakterisiert. Dabei wird der zuvor simulierte Zusammenhang zwischen Hydraulikdruck p und Vorspannungssteigerung ΔFVor durch die Messung des resultierenden Leerlaufmoments validiert. Zudem werden mögliche Verschleißmechanismen anhand von Dauerversuchen identifiziert. Die so gewonnen Erkenntnisse liefern die Grundlagen für weitere Untersuchungen, wie die Untersuchung des Einflusses auf reale Zerspanungsprozesse bei Integration in eine Werkzeugmaschine.

Förderung des Forschungsprojekts

Das Forschungsprojekt „Grundlagen der Vorspannungsadaption bei Kugelgewindetrieben mit Einzelmutter“ wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG). Außerdem arbeiten die Forschenden mit der August Steinmeyer GmbH & Co. KG zusammen. (eve)