Die Wende in den Fahrzeug-Antriebssystemen steht bevor. Sie erfordert innovative Leichtbau-Konzepte für Batteriegehäuse und Wasserstoff-Hochdrucktanks. Fast alle sind hybride: Traditionelle Vollmetall-Bauweisen scheiden zunehmend aus Gewichts- und Kostengründen aus und werden durch neue Lösungen in Multimaterial-Bauweise ersetzt. Einige Einblicke.

Inhaltsverzeichnis

1. Bodenplatte aus Aluminium, Deckel aus Faserverbundmaterial

2. Die Toolbox füllt sich für Multimaterial-Batteriegehäuse

3. Um 40 Prozent leichter, in zwei Minuten hergestellt

4. Faser-Deckschicht und Alu-Schaumkern gleichzeitig umgeformt

5. Neue Werke zur Batteriegehäuse-Fertigung errichtet

6. Wasserstoff-Tanks ebenfalls hybride

7. Muss der Wasserstoff-Tank rund bleiben?

8. Leichtbau ohne Wahl

Es gibt bereits eine Vielzahl neuer Multimaterial-Ansätze für Batteriegehäuse. Denis Schmitz ist Entwicklungsingenieur Lightweight Design bei Forward Engineering. Im Juli 2020 zählte er in einem Vortrag für das Netzwerk Composites United e. V. einige dieser Beispiele auf. Er bezog sich dabei auf Informationen aus der Konferenz EuroCarBody 2019, die als eine der letzten real stattfinden konnte:

Während der Tesla 3 noch Aluminium und Stahl verwendet, kombiniert der BMW 2 Active Tourer PHEV bereits Aluminium mit Glasfaser-verstärktem Kunststoff (GFK). Der als US-Pickup gestaltete Rivian epickup setzt auf einen Aluminium-Rahmen und nutzt Faser-verstärkte Kunststoffe (FVK) – sowohl GFK als auch CFK (Carbonfaser-verstärkte Kunststoffe) für den Ober- und Unterdeckel. Das Batteriegehäuse den Porsche Taycan besteht aus einer Stahl-Bodenplatte mit Aluminium-Hauptstruktur. Und der Chevrolet Bolt nutzt eine Stahlwanne mit Deckel aus Glasfaser-verstärktem Sheet Moulding Compound (GF-SMC).

Schmitz selbst präsentiert ein Gehäusekonzept, das ein Konsortium aus Forward Engineering, Evonik, Lion Smart, Lorenz Kunststofftechnik und Vestaro erarbeitete (wobei Vestaro ein Joint Venture von Forward Engineering und Evonik ist). Zusammen mit den Batterien von Lion Smart mit Speicherkapazitäten von 65 kWh, 85 kWh und 120 kWh kommen die Gehäuse auf Gesamtgewichte von 412,1 kg, 527,3 kg und 789,2 kg (800 V).

Bodenplatte aus Aluminium, Deckel aus Faserverbundmaterial

Die Gehäuse besitzen eine Bodenplatte und Crash-Verformungselemente aus Aluminium. Die Trägerplatte für das Batteriemanagementsystem besteht ebenfalls aus Aluminium. Die Batteriemodule werden an Querträgern befestigt. Hinzu kommt ein durch Fließpressen (WCM: Wet Compression Moulding) hergestellter Deckel aus GF-SMC, der durch Rippen aus unidirektionalen Carbonfasertapes (UD-CF) auf der Innenseite versteift wird. Für dieses GF-SMC hat Lorenz Kunststofftechnik eigens ein spezielles Epoxidharz mit dem Härter Vestalite S entwickelt, das das übliche Polyesterharz ersetzt. Vestalite S ist ein neuer Amin-basierender Härter von Evonik.

Bild: Vestaro

Diese Multimaterial-Bauweise macht die Konstruktion durchaus komplex. Zur elektromagnetischen Abschirmung fügt Lorenz noch eine Schicht ins SMC ein, die leitfähigen Füllstoff enthält. Lion Smart spricht von „mehreren komplexen HardwareDemonstratoren“ bei Lorenz.

Die Gewichte purzeln mit solchen Konstruktionen. Der Batteriepack des Konsortiums wurde um rund 10 % leichter mit „gleichen Leistungswerten wie bei bisherigen, metallbasierten Batteriegehäusen“, wie Evonik mitteilt. Das Gewicht sei deutlich niedriger als bei Gehäusen, die mit den üblichen teureren SMC-Materialien gefertigt werden.

Jan Bochinger, Projektleiter bei Vestaro, ging noch vor Projektstart 2019 davon aus, dass hybride Gehäuse aus Aluminium und Epoxid-GF-SMC mit Vestalite S das Mehrgewicht herkömmlicher SMC kompensieren, die Funktionsintegration ermöglichen. Tatsächlich ist das Gesamtgewicht laut Evonik dank des Vestalite-S-Systems nun sogar gesunken.

Die Toolbox füllt sich für Multimaterial-Batteriegehäuse

Denis Schmitz von Forward Engineering spricht von einer „Toolbox“, die im Projekt entstanden sei. Sie mache verschiedene Materialkombinationen möglich und münde in die Vision, Batteriegehäuse künftig in die Rohkarosseriestruktur selbst zu integrieren. So ließen sich noch mehr Gewicht und Kosten sparen, die Steifigkeit erhöhen und das Crashverhalten optimieren. Ob Aluminium weiterhin beibehalten wird, ist unklar: Das hängt offensichtlich auch von möglicherweise noch schärfer werdenden Brandschutzanforderungen ab.

CSP Continental Structural Plastics stellte im Dezember 2020 ein neues Multimaterial-Batteriegehäuse vor – das Ergebnis des ersten Forschungsprojekts nach Übernahme durch Materialhersteller Teijin. Der Deckel und die Wanne bestehen aus einem Wabenkern. Der Kern ist verkleidet mit einer Haut aus Natur-, Glas- oder Carbonfasern, die mit PUR-Harz getränkt werden. Aluminium- und Stahlelemente sorgen für zusätzliche Verstärkung. Laut CSP spart das Gehäuse 15 % gegenüber einer Vollstahl-Version ein, ist aber genauso schwer wie ein Vollaluminiumgehäuse. Sein Plus: Hinsichtlich Hitzebeständigkeit und Fertigungskosten sei das Phenolharzsystem überlegen.

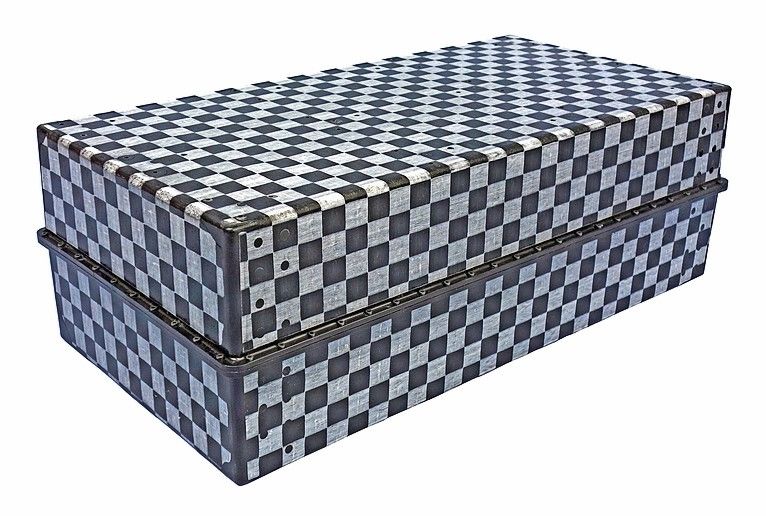

Um 40 Prozent leichter, in zwei Minuten hergestellt

Das Fraunhofer LBF hat ebenfalls ein Leichtbau-Gehäuse für einen Battery Pack entwickelt. Der Demonstrator wiegt 40 % weniger als ein Aluminiumgehäuse. Das Gehäuse setzt sich aus Endlosfaser-verstärkten Thermoplasten mit einem Kern aus Strukturschaum zusammen und lässt sich in nur 2 min Zykluszeit produzieren, ohne Nacharbeit. Sein eigenwilliges optisches Aussehen mit Schachbrettmuster rührt von der Herstellung her: Zunächst werden UD-Tapes von Sabic verwoben und konsolidiert, wodurch das Muster entsteht. Dieses Laminat wird vorgeformt, in ein spezielles Spritzgießwerkzeug eingelegt und per Strukturschaum-Spritzguss mit Integralschaum verfüllt.

Bild: Fraunhofer LBF

Sabic hat auch ein eigenes, Kunststoff-intensives Batteriegehäuse vorgestellt. Der spritzgegossene Deckel aus selbstlöschendem Kunststoff ist gekennzeichnet durch eine hohe Funktionsintegration. Er wird seitlich auf einem Rahmen aus extrudierten Aluminiumprofilen angebracht, die ihrerseits eine Kunststoff-Wabenstruktur integrieren. Die Kunststoff-Bodenwanne wird mit einer Metallplatte verklebt.

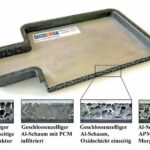

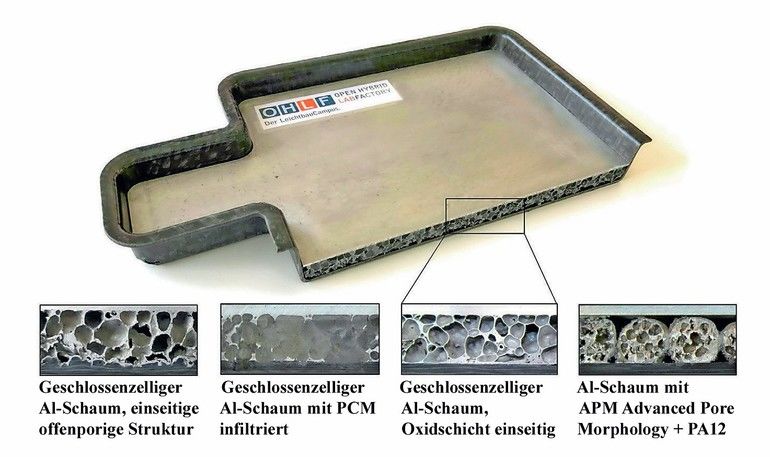

„FunTrog“ nennt sich ein Projekt, in dem das Fraunhofer IWU mit der TU Braunschweig, Volkswagen und Havel Metal Foam zusammenarbeitete. Im Projekt entstand das Unterteil eines Batteriegehäuses aus FVK und Aluminiumschaum in einem „integrierten Herstellungsprozess“. Im August 2018 kam es zum Abschluss, Einzelheiten machte das IWU 2020 bekannt.

Faser-Deckschicht und Alu-Schaumkern gleichzeitig umgeformt

Die Besonderheit des hybriden Ansatzes: Die Formgebung des frisch geschäumten Aluminiumkerns und der FVK-Deckschichten geschieht simultan in nur einem Prozessschritt. Für die hybride Verbindung braucht es kein Kleben oder andere zusätzliche Fügetechnologien. Der Prozess läuft so ab: Sogenannte Organobleche aus Glasfaser- oder Carbonfaser-verstärktem Thermoplast werden mit Infrarotlicht vorgeheizt und zusammen mit dem noch heißen Alu-Schaum in einer Hydraulikpresse umgeformt. Die Restwärme aus dem Schäumprozess trägt zur Temperierung des Organoblechs bei. Für die Bodenlage untersuchte das Fraunhofer WKI auch den Einsatz von Naturfasern im Hinblick auf Dämpfungseigenschaften und Nachhaltigkeit.

Bild: OHLF

Nicht weniger interessant ist die metallische Variante dieses Sandwich-Ansatzes mit Aluminium-Deckblechen und Alu-Schaumkern. Sie bietet den zusätzlichen Vorteil, Wärme im Sinne einer passiven Kühlung abzuleiten. In den Schaum infiltriertes Phase-Change-Material (PCM) wie Paraffin könnte überschüssige Wärme durch Schmilzen puffern und so Temperaturspitzen glätten. Soll jedoch aktiv gekühlt werden, ließen sich Edelstahlrohre laut Havel Metal Foam ohne zusätzlichen Schweißprozess direkt im Aluminiumschaum anbinden.

Die Ergebnisse der Gewichtseinsparung: Das IWU beziffert die Massereduktion gegenüber Stahl auf 29 % und auf 12 %, wenn zusätzlich PCM zur passiven Temperierung eingesetzt wird.

Die Open Hybrid LabFactory in Wolfsburg unterstützte FunTrog und stellte außerdem im Oktober 2020 im Rahmen des Projekts ProVorPlus eine Batterie-Wanne vor, die in vergleichbarer FVK-Metall-Hybridbauweise 20 % weniger Gewicht gegenüber Aluminium-Druckguss aufweist.

Neue Werke zur Batteriegehäuse-Fertigung errichtet

Hybride Bauweisen sind inzwischen Stand der Technik für Batteriegehäuse. Die Industrie investiert kräftig in neue Fertigungen. Das britische Unternehmen TRB Lightweight Solutions will ab diesem Frühjahr ‘21 neu entwickelte Batteriegehäuse für Busse in der dafür errichteten Produktionsstätte in Richmond (US-Staat Kentucky) produzieren und ausliefern.

Das Gehäuse mit Ausmaßen von 2 m x 1 m kombiniert einen 2 mm dicken Deckel und eine 4,5 mm dicke Bodenplatte in CF-EP-SMC-Technik mit einem Metallzwischenrahmen. Gefertigt wird es vollautomatisch im „Fast Press Cure“-Verfahren (FPC) in nur 11 min Zykluszeit. Die Hybridkonstruktion wiegt 15 kg gegenüber den 64 kg einer Vollaluminium-Version. Es trägt und schützt sechs 74-kWh-Batterien mit 550 kg Gesamtgewicht.

Magna Electric Vehicle Structures errichtete im Februar 2021 ein Werk in St. Clair (US-Bundestaat Michigan), wo Batteriegehäuse in Multimaterial-Bauweise für das 2022er-Modelljahr des Hummer EV von GM produziert werden. Der Batteriebehälter für den „ersten vollelektrischen Super-Geländewagen der Welt“ fasst 24 Batteriemodule „Ultium“. Brian Krull, Direktor von Magna Global Innovation, hob Kostenvorteile hervor: „Multimaterial-Batteriegehäuse bieten die Möglichkeit, große Teile mit komplexer Geometrie in einteiligen Lösungen herzustellen.“ Die Investitionen in Werkzeuge fielen zum Beispiel um 30 % niedriger aus.

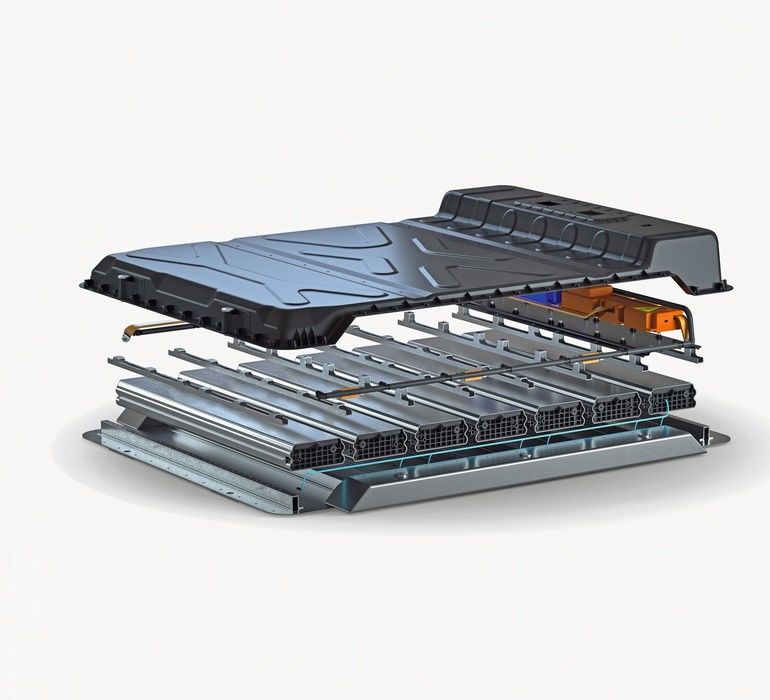

Wasserstoff-Tanks ebenfalls hybride

Aus heutiger Sicht wird sich die hybride Bauweise auch bei Wasserstoff-Tanks für Brennstoffzellen-Fahrzeuge durchsetzen. Der 2018 im Markt eingeführte Pkw Hyundai Nexo TVEV ist zum Beispiel mit drei H2-Tanks ausgestattet, die einem Druck von 700 bar standhalten. Sie bestehen aus einem Thermoplast-Liner aus PA 6 und zwei duroplastischen FVK-Schichten mit gewickelten Fasern: innen mit Standard-Carbonfasern T700 und außen mit Glasfasern als schlagzähere Schützhülle.

Bild: BMW

Aktuell verfolgen zwei Projekte das Ziel, Gewicht und Kosten der H2-Tanks zu reduzieren. Das EU-Projekt Light Vehicle 2025 versucht einerseits, das Gewicht mit stärkeren Carbonfasern um 15 % zu senken, und andererseits die Kosten um 20 % zu drücken. Dies soll mit mehr Filamenten in den Fasern gelingen (30K statt 18K).

Auch das Projekt Tahya (Tank Hydrogen Automotive) zielt darauf ab, H2-Tanks durch Fasern mit höherer Zugfestigkeit leichter und kostengünstiger zu fertigen. Zum Einsatz kommen sollen T720– statt T700-Carbonfasern. Da das Projekt am 30. Juni 2021 endet, liegen bereits belastbare Ergebnisse vor.

Im Kern geht es um die Frage, wie teuer die Herstellung leichter Tankbehältern wird, die 1 kg Wasserstoff unter 700 bar Druck speichern können. Basierend auf 20.000 Tanks/Jahr als Produktionsmenge gehen die Tahya-Projektpartner davon aus, dass sich die Kosten signifikant senken lassen. Und zwar von heute 500 Euro pro Kilogramm H2 auf 400 Euro im Jahr 2024 und 300 Euro im Jahr 2030. Entscheidend dafür wird die Menge an Carbonfasern sein, die im Tank verbaut werden müssen. Doch auch wenn sie von heute 11,4 kg auf 10 kg in 2030 fällt, wie prognostiziert, wird Carbon doch der Hauptkostenanteil bei den H2-Tanks bleiben.

Die Werkzeugkosten sind relativ hoch beim Blasformen, auch wenn die Tanks eine einigermaßen konstante Wandstärke haben. Daher wird in beiden Projekten versucht, Kostenvorteile durch Rotationsformen zu erzielen. Olivier Perrier, General Manager beim Tahya-Partner Raigi in Frankreich, betont, dass das Unternehmen bereits über 4 Mio. LPG-Tanks durch Rotationsformen hergestellt habe und nun auch H2-Hochdrucktanks so produzieren werde. Der belgische Drucktankhersteller Optimum CPV, ein weiterer Tahya-Partner, will seinerseits auf Basis der Projektergebnisse einen Marktanteil von 30 % bis 50 % bei H2-Tanks in Europa erobern.

Muss der Wasserstoff-Tank rund bleiben?

Dabei ist noch nicht einmal klar, ob es bei der runden Tankform bleibt. Das Institut für Leichtbau und Kunststofftechnik (ILK) der TU Dresden forscht zurzeit im Projekt Bryson mit BMW und weiteren Partnern an flachen, quaderförmigen Formen. Solche Tanks auf Basis thermoplastischer Composites könnten mit inneren Zugverstrebungen stabilisiert werden, um 700-bar-Drücken standzuhalten. Sie würden es BMW ermöglichen, Brennstoffzellentechnik auch in kleinere Modelle einzubauen – und darüber hinaus „universelle Fahrzeugarchitekturen“ über verschiedene Antriebsarten hinweg zu realisieren, wie es bei BMW heißt.

Leichtbau ohne Wahl

Bisher schon konnten hybride Bauweisen bei einigen Fahrzeugtypen zeigen, welches Potenzial in ihnen steckt. Doch in der E-Mobilität ist alles anders – dort etablieren sie sich von Anfang an in vielerlei Ausprägungen. Denn angesichts schwerer Batteriepacks gibt es keine Wahl: Die effizientesten – hybriden – Leichtbautechnologien müssen an Kilos herausholen, was drin ist.