Firmen im Artikel

Inhaltsverzeichnis

1. Vom Rohstoff zum fertigen Kabel

2. Kupfer ist einer der besten elektrischen Leiter

3. Aderextrusion: Kunststoffgranulat als Basis der Isolierung einer Ader

4. Kabelseele: Verseilerei erstellt flexible Aderbündel

5. Schutz vor elektromagnetischen Einflüssen (EMV) und mechanischen Belastungen

6. Außenmantel als Schutz gegen Umwelteinflüsse

7. Hochspannungsprüfung der Kabel im Faraday’schen Käfig

8. Zum Kabelhersteller Lapp

Vom Rohstoff zum fertigen Kabel

Die Kabelproduktion ist hochindividuell – denn Kunststoffe können sehr unterschiedlich auf Hitze, Kälte oder Luftfeuchtigkeit reagieren. „Deshalb steht zu Beginn der Kabelproduktion immer die Wahl der richtigen Rohstoffe für die zu fertigende Leitung“, erläutert Joachim Schmid, Geschäftsführer der Stuttgarter Kabelwerke von Lapp. „Mit diesen erfolgt das Rüsten der Anlage und abhängig vom geplanten Endergebnis werden die vorgeschriebenen Parameter an den Maschinen eingestellt – bereits bei diesem ersten Schritt ist das Feingefühl und Know-how der Maschinen- und Anlagenbediener:innen essentiell.“

Kupfer ist einer der besten elektrischen Leiter

Bild: Lapp

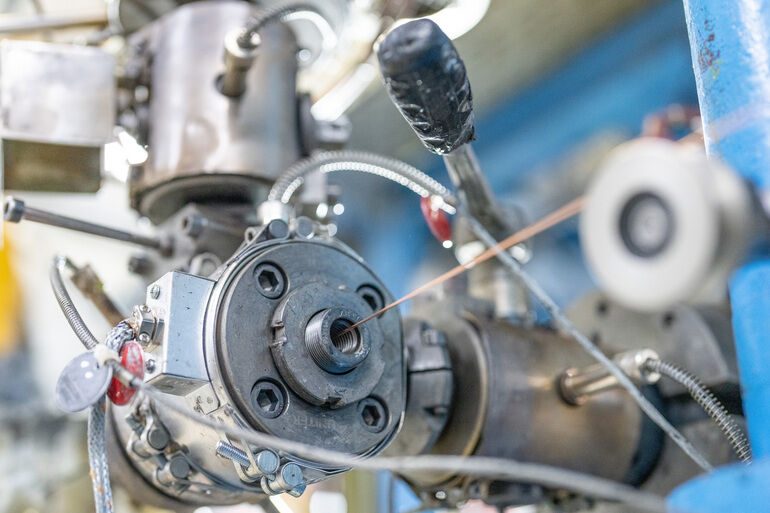

Ebenso wichtig sind die Kupferlitzen. Kupfer ist ein hervorragender und beständiger Leiter. Seine weiche Beschaffenheit macht es außerdem zu einem gut verarbeitbaren, widerstandsfähigen und dehnbaren Metall. Bevor die fertigen Litzentrommeln in Stuttgart eingeliefert werden, müssen zunächst Kupferblöcke über Zugmaschinen gezogen werden. Mit Diamantzieheisen werden die Blöcke in dünne Drähte geschliffen, die weiterverarbeitet werden können.

Bild: Lapp

Beim sogenannten Verlitzen können verschiedene Litzenklassen definiert werden. Diese bedingen die Flexibilität des Kabels. In der Produktion in Forbach verfügt Lapp über einen eigenen Kupferzug. Das spart Kosten bei der Herstellung und sorgt dafür, dass auch dieser Fertigungsschritt den hohen Qualitätsstandards der Produkte entspricht.

Aderextrusion: Kunststoffgranulat als Basis der Isolierung einer Ader

Der erste Produktionsschritt beginnt an den Aderlinien. Zunächst werden Kunststoff- und Farbgranulate sowie etwaige Zusatzstoffe – um den Kunststoff später beispielsweise vor Wärmeeinflüssen zu schützen – in Trichter gefüllt, danach übernimmt der Einschnecken-Extruder den nächsten Schritt.

Im Innern des Extruders rotiert eine Plastifizierschnecke – man kann sich die Anlage ein wenig wie einen beheizten Fleischwolf vorstellen. Entlang dieser Schnecke werden die Granulate erst aus dem Trichter beigemengt und verdichtet, anschließend geschmolzen und dann zu einer homogenen Masse verarbeitet. Je nachdem, welche Kunststofftypen verwendet werden, kann die Temperatur im Extruder bis zu 240, in manchen Fällen sogar 300 °C betragen.

Kabel und Leitungen kosteneffizient und umweltschonend produzieren

Die homogenisierte Schmelze wird am Ende der Schnecke im Extruder hin zum Extruderkopf befördert. Dort läuft die Kupferlitze durch das passende Werkzeug und die Schmelze wird um diese herum ausgeformt. Nachdem die Litze ihre isolierende Kunststoffschicht erhalten hat, kühlt sie in einem Wasserbad ab. Die heiße Isolation wird nun bis auf den Kern der Ader heruntergekühlt. Damit lässt sich ausschließen, dass die Adern beim Aufwickeln auf die Eisenspulen miteinander verkleben. Bei Innen- und Außenmantelextrusion ist dieser Vorgang fast identisch.

Kabelseele: Verseilerei erstellt flexible Aderbündel

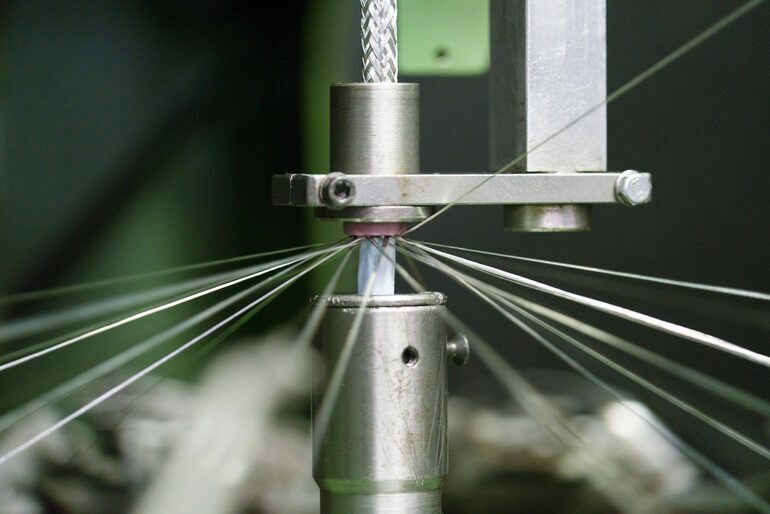

Nach der Aderextrusion werden die einzelnen Adern in der Verseilerei zu einem flexiblen Aderbündel verseilt. Die einzelnen Adern werden an den Verseilmaschinen der Reihe nach Farbe oder nummerisch oder alphanummerisch eingesetzt. Wenn der:die Anlagenbediener:in die Verseilanlage nach dem Rüsten startet, führt diese die einzelnen Adern mit einer Drehbewegung automatisch zusammen, so dass eine Art Kordel entsteht.

Bild: Lapp

Das fertige Produkt wird im Fachjargon als Aderbündel, Verseilung oder Kabelseele bezeichnet. Seit kurzem verfügen die Stuttgarter Kabelwerke für diesen Produktionsschritt über einen neuen Rohrverseiler, der mit 50 m Länge der größte und auch modernste seiner Art ist. „Diese Anschaffung war notwendig, um unseren Output von mehr als 35.000 Kilometern an Kabeln pro Jahr gemäß unserer Strategie 2027 im Kabelwerk erreichen zu können“, fährt Joachim Schmid fort. „Mit dem neuen Rohrverseiler steigern wir unsere Kapazität enorm.“

Schutz vor elektromagnetischen Einflüssen (EMV) und mechanischen Belastungen

Viele Kabel und Leitungen müssen unterschiedlichste Anforderungen erfüllen und oft unter rauen Bedingungen klaglos ihren Dienst tun. So erhalten beispielsweise Servo- oder Steuerleitungen, die vor elektromagnetischen Einflüssen oder mechanischen Belastungen geschützt werden sollen, vor der Außenmantelisolation zusätzlich ein schützendes Metallgeflecht.

Bild: Lapp

Nach Standard von Lapp hat dieses Geflecht aus verzinntem Kupfer einen Bedeckungsgrad von 80 bis 85 %. Bei Datenleitungen, die nur vor elektromagnetischen Einflüssen geschützt werden sollen, werden spezielle Folien eingesetzt. Damit das Geflecht die Kabelseele nicht verletzt, wird je nach Produkt ein Innenmantel zwischen der Seele und dem Geflecht ergänzt.

Außenmantel als Schutz gegen Umwelteinflüsse

Zu guter Letzt bekommt das Kabel einen schützenden Außenmantel aus Kunststoff – dieser Vorgang läuft analog zur Aderisolation ab. Eine separate Vliesbewicklung, die unter dem Mantel liegt, verhindert, dass die Kabelseele mit dem Außenmantel zusammenklebt.

Bild: Lapp

Anschließend kann die Leitung bedruckt werden – dafür hat Lapp eine eigens festgelegte Drucklegende. Diese dient diversen rechtlichen und normativen Vorgaben. So gewährleistet sie beispielsweise die Rückverfolgbarkeit der Kabel und nennt diverse Spezifikationen, die für Elektriker:innen relevant sein können.

Hochspannungsprüfung der Kabel im Faraday’schen Käfig

Maschinell auf Eisentrommeln gewickelt, gehen die Leitungen abschließend in den letzten Schritt im Fertigungsprozess: Hochspannungsprüfungen in Faraday’schen Käfigen, Ader-gegen-Ader oder Ader-gegen-Schirm. Dabei werden mit bis zu 6.000 V an der Leitung künstliche Kurzschlüsse simuliert, um die elektrische Isolationsfähigkeit und Spannungsfestigkeit zu testen. Erst wenn die Kabel ihre Robustheit und Zuverlässigkeit bewiesen haben, wird die Leitung von der Eisentrommel in mehreren Stücken auf Vollholz- oder Sperrholztrommeln umgewickelt und in die Logistiklager und Verteilzentren geliefert.

„Die Produktionsreste werden dann gesondert gelagert“, so Joachim Schmid abschließend. „Die Kunststoffe kommen in den Kunststoffbehälter und die Kupferlitzen in die Kupferboxen.“ Kunststoffabfall und Restkupferlitzen können in der Kabelherstellung nicht mehr aufgeschmolzen und wiederverwendet werden. Diese Produktionsabfälle verkauft Lapp daher, damit sie recycelt und an anderer Stelle eingesetzt werden können. So kommt das Unternehmen seinen selbst gesetzten Ansprüchen beim Thema Nachhaltigkeit auch in der Kabelproduktion nach. (co)

Zum Kabelhersteller Lapp

Lapp mit Sitz in Stuttgart ist einer der großen Hersteller in den Bereichen Kabel und integrierte Verbindungslösungen. Das Unternehmen stellt sowohl Kabel und Leitungen als auch Steckverbinder und Schleppketten her. Täglich entstehen tausende Kilometer diverser Leitungstypen:

- Im größten Werk von Lapp im französischen Forbach produziert das Unternehmen 130.000 km Kabel pro Jahr.

- Im Stuttgarter Kabelwerk fertigt Lapp vor allem Anschluss- und Steuerleitungen mit geringerem Volumen und größerer Vielfalt.

- CEAM in Italien konzentriert sich auf Datenleitungen.

- Lapp Muller in Frankreich ist spezialisiert auf das Projektgeschäft und die Marine.

- Die beiden Produktionswerke in Indien produzieren überwiegend Datenleitungen und Infrastruktur-Kabel mit großen Volumen und in hoher Vielfalt.

- In Korea liegt der Fokus auf strahlenvernetzten Leitungen.

- In den USA werden wiederum Anschluss- und Steuerleitungen produziert.

Zum Portfolio des Unternehmens gehören Kabel und hochflexible Leitungen, Industriesteckverbinder und Verschraubungstechnik, kundenindividuelle Konfektionslösungen, Automatisierungstechnik und Robotik-Lösungen für die intelligente Fabrik von morgen und technisches Zubehör. Kernmarkt ist der Maschinen- und Anlagenbau. Weitere wichtige Absatzmärkte sind die Lebensmittelindustrie, die Logistik, der Energiesektor und die Mobilität.

Das Unternehmen wurde 1959 gegründet und befindet sich bis heute vollständig in Familienbesitz. Im Geschäftsjahr 2021/22 erwirtschaftete es einen konsolidierten Umsatz von 1.864 Millionen Euro. Lapp beschäftigt weltweit rund 5.000 Mitarbeiter, fertigt an 19 internationalen Standorten und verfügt über 41 eigene Vertriebsgesellschaften. Zudem kooperiert das Unternehmen mit rund 100 Auslandsvertretungen.