Inhaltsverzeichnis

1. IE4-Norm und Motoren

2. IE4 bei Drehstrom-Asynchronmotoren

3. IE5-Synchronreluktanz-Motoren

4. Online-Rechner ermöglicht überschlägige Abschätzung von Energieeinsparungen

5. Ökodesign-Richtlinie

Schon im Jahr 1998 wurde eine freiwillige Vereinbarung zwischen dem europäischen Sektorkomitee für elektrische Antriebe CEMEP und der Europäischen Kommission getroffen, die allerdings heute nicht mehr gilt. In dieser Vereinbarung wurden die drei Wirkungsgradklassen

- EFF3 = Elektromotoren mit niedrigem Wirkungsgrad

- EFF2 = Elektromotoren mit verbessertem Wirkungsgrad

- EFF1 = Elektromotoren mit erhöhtem Wirkungsgrad

definiert. Im Jahr 2009 wurde die Normierung für die Effizienzklassen gemäß der europäischen Norm EN 60034-30:2009 eingeführt. Die folgenden Wirkungsgradklassen für Niederspannungs-Drehstrom-Motoren im Leistungsbereich von 0,75 kW bis 375 kW sind heute geltend:

- IE1 = Standard-Wirkungsgrad (vergleichbar EFF2, Vertrieb seit Juni 2011 nur noch eingeschränkt gestattet)

- IE2 = Hoher Wirkungsgrad (vergleichbar EFF1)

- IE3 = Premium Wirkungsgrad

- IE4 = Super Premium ( 97 % realisiert)

- IE5 = Ultra Premium

Seit Juni 2011 dürfen ungeregelte Motoren (0,75 bis 375 kW) nur noch ab Leistungsklasse IE2 in Verkehr gebracht werden mit dem Ziel, den Anteil hocheffizienter Motoren stetig zu erweitern. Ein Beispiel für hocheffiziente Elektromotoren sind permanentmagneterregte Synchronmotoren mit hohen Wirkungsgraden. Als internationale Norm definiert die IEC 60034-30-1 seit März 2014 ebenfalls den Standard für die Wirkungsgrade von IE1-, IE2-,IE3- und IE4-Motoren. In der IEC 60034-2-1 (2014) sind auch die Methoden für den Test des Wirkungsgrads festgelegt. Um eine grobe Einschätzung der Effizienzklassen zu ermöglichen, eignet sich der Blick auf das Alter der Motoren. Sind keine Effizienzklassen und Wirkungsgrade bekannt, können näherungsweise folgende Effizienzklassen verwendet werden: Vor 2000 IE0, ab 2000 IE1, ab 2012 IE2 und ab 2015 IE3.

Seit 2011 müssen die Hersteller umfangreiche Produktinformationen zu den betreffenden Motoren liefern sowohl in den technischen Unterlagen als auch in den technischen Unterlagen der Produkte, in die Motoren eingebaut sind. Die Typenschilder der Motoren müssen Auskunft geben über die Nenneffizienz bei 100 %, 75 % und 50 % der Nennlast und Nennspannung sowie die Effizienzklasse und der Herstellungsjahr.

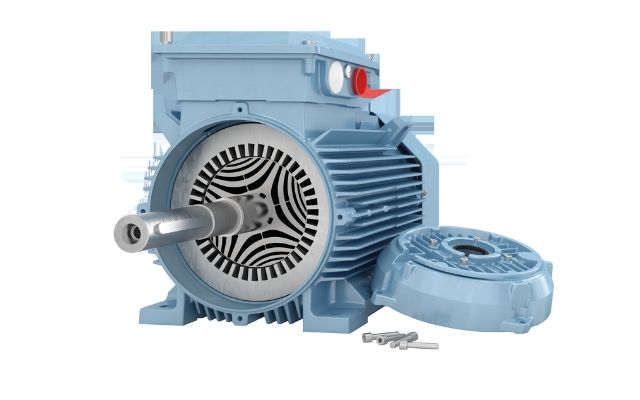

IE4-Norm und Motoren

Gerade beim Retrofit von Anlagen ist zu beachten, dass energieeffiziente Motoren bei vergleichbarem Wirkungsgrad deutlich größer ausfallen können. Dann ist im schlimmsten Fall ein Umbau der Anlage erforderlich. Der Einsatz der Kupfertechnologie bzw. die Herstellung der Rotoren von Asynchronmotoren aus Kupfer ist ein erster Schritt, der jedoch lediglich bis zur Wirkungsgradklasse IE3 sinnvoll ist. Weil bei einem permanenterregten Synchronmotor die Wirkungsgrade grundlegend höher sind, eignet sich diese Technologie für die Konstruktion von IE4-Motoren. Synchronmotoren sind aufgrund der Technologie kompakter und bieten damit Vorteile gegenüber Asynchronmotoren. IE4-Motoren entsprechen der Norm EN 50347 und können meist problemlos im Austausch gegen IE1-, IE2- oder IE3-Motoren verwendet werden. Um allerdings beim Austausch von Motoren keine böse Überraschung zu erleben, lässt sich die Baugrößenproblematik durch den Einsatz eines Frequenzumrichters umgehen. Als Alternative zu IE3-Motoren können IE2-Motoren plus Frequenzumrichter eingesetzt werden. Zunehmend wird der Wirkungsgrad aus der Summe des Gesamtsystems aus Frequenzumrichter, Motor und Getriebe betrachtet.

IE4 bei Drehstrom-Asynchronmotoren

Seit Januar 2015 müssen in den Verkehr gebrachte Standardmotoren mit einer Nennausgangsleistung von 7,5 bis 375 kW mindestens die Wirkungsgradklasse IE3 einhalten. IE2-Motoren sind dann nur noch in Verbindung mit einem Frequenzumrichter zulässig. Seit 2017 gilt diese Regelung auch für Antriebe mit Leistungen ab 0,75 kW. Doch auch ohne Vorschriften erwarten Anwender immer effizientere Elektromotoren. Um einen Motor mit höherem Wirkungsgrad zu konstruieren, ist zu klären, wo die Verluste im Motor auftreten.

Die Reduzierung der einzelnen Verluste führt nicht nur zu höheren Gesamtkosten eines Motors, sie können sich auch gegenseitig negativ beeinträchtigen, beispielsweise durch einen Temperaturanstieg, einen höheren Anlaufstrom oder einen veränderten Leistungsfaktor. Deshalb liegt die Herausforderung bei IE4-Asynchronmotoren darin, die Leistungsfähigkeit des Motors insgesamt zu verbessern, hinsichtlich des Wirkungsgrads aber ebenso bezüglich der Geräusch- und Vibrationsentwicklung sowie des Temperaturverhaltens und des Anlaufstroms.

Um das Temperaturverhalten zu optimieren, ist der Widerstand der Wicklungen zu reduzieren. Dazu kann ein größerer Drahtdurchmesser gewählt und die eigentlichen Dimensionen des Motors verändert werden. Oft resultieren daraus jedoch höhere magnetische Verluste. Steigt der magnetische Fluss, nehmen die Eisenverluste zu. Werden sowohl Statorlänge als auch Drahtdurchmesser erhöht, die Anzahl der Windungen reduziert und die ursprüngliche Größe der Statornuten beibehalten, reduziert dies zwar die Verluste, aber die Kosten für den elektrischen Leiter und das Blech steigen.

Eisenverluste tragen zu einem erheblichen Teil zu den Verlusten eines Asynchronmotors bei. Der Einsatz von Blechen aus verlustärmerem Siliziumstahl oder dünneren Blechen führt zu einer deutlichen Steigerung der Material- und Produktionskosten. Dies hätte jedoch eine dramatische Kostensteigerung des Motors zur Folge. Eine weitere Möglichkeit besteht darin, die magnetische Flussdichte zu reduzieren. Aber auch dadurch steigen die Kosten für das Blech aufgrund der größeren Menge an magnetischem Material.

Die Wärmeverluste im Rotor hängen nicht nur von der Leitfähigkeit der Rotorstäbe ab, auch die Form der Kurzschlussringe spielt eine Rolle. Die Herausforderung bei der Optimierung besteht nicht nur darin, den Rotorkäfig optimal auszulegen, sondern negativen Einflüsse im Rahmen der Fertigung zu verringern. Vorteile ergeben sich auch aus dem Einsatz von Kupfer für Rotorstäbe und Kurschlussringe. Asynchronmotoren können bei optimaler Konstruktion und Fertigung die Energieeffizienzklasse IE4 erreichen. Mit den IE5-Motoren mit Permanentmagneten im Rotor oder Synchronreluktanz-Motoren lässt sich ein Wirkungsgrad von 96,6 % erreichen. Mit noch einmal um 20 % reduzierte Verluste lassen sich die Kriterien der Energieeffizienzklasse IE5 erfüllen.

IE5-Synchronreluktanz-Motoren

Synchronreluktanz-Motoren erfüllen die Energieeffizienzanforderungen gemäß IE5. Sie weisen im Vergleich zu IE2-Motoren bis zu 50 % geringere Energieverluste auf. In der Praxis hat sich gezeigt, dass der Energieverbrauch je nach Anwendung um bis zu 25 % reduziert werden kann. Während Synchronmotoren auf einem Konzept basieren, das die Permanentmagnet-Technologie mit der Benutzerfreundlichkeit eines Asynchronmotors kombiniert, stehen mit der Weiterentwicklung heute Synchronreluktanz-Motoren zur Verfügung, die ohne Magnetwerkstoffe im Läufer auskommen. Sie können als Einzelkomponenten oder als Motor-Umrichterpaket als drehzahlgeregelte Antriebe eingesetzt werden.

Dem Synchron-Reluktanzmotor als Sonderbauform der Drehstrom-Synchronmaschine fehlt jedoch im Gegensatz zur Asynchronmaschine die Netzanlauffähigkeit. Der Stator des Reluktanzmotors ist wie bei anderen Drehstrommaschinen ebenfalls mit drei um je 120° versetzten Spulen aufgebaut, die von Dreiphasen-Wechselspannung gespeist werden und ein Drehfeld erzeugen. Der speziell konstruierte Rotor weist aufgrund der längs des Umfangs unterschiedlichen magnetischen Leitfähigkeit bestimmte Vorzugsrichtungen auf, sodass das Drehmoment bei diesem Motor aufgrund der Reluktanzkraft durch die Vorzugsrichtungen hervorgerufen wird. Der Rotor dreht sich synchron mit der Frequenz des Drehfelds des speisenden Spannungsnetzes.

Der Rotor des Synchron-Reluktanzmotors ist zur Vermeidung von Wirbelströmen aus Elektroblechen aufgebaut. Dieses Blechpaket zeichnet sich durch eine besondere Geometrie mit Flussleit- und Flusssperrabschnitten aus. Kommt zur Speisung ein Frequenzumrichter zum Einsatz, lässt sich die Drehzahl kontinuierlich bis zur Nenndrehzahl steigern bzw. während des Betriebs verstellen. Damit der Motor bei Lastwechseln nicht außer Tritt fällt, ist eine Rotorlageregelung im Frequenzumrichter erforderlich. Werden Synchron-Reluktanzmotoren direkt am Netz betrieben, ist im Rotor häufig ein Läuferkäfig zum Anlaufen vorhanden. Nähert sich beim Starten die Drehzahl des Rotors der synchronen Drehzahl an, überwiegt das Reluktanzmoment und der Läufer folgt dem umlaufenden Drehfeld.

Online-Rechner ermöglicht überschlägige Abschätzung von Energieeinsparungen

Bild: ABB

Mit einem Online-Rechner von ABB können Unternehmen die potenziellen Vorteile von mehr Energieeffizienz bei Niederspannungsmotoren in Pumpen- und Lüfteranwendungen abschätzen. Der Rechner basiert – in vereinfachter Form – auf dem gleichen Algorithmus, der auch bei umfassenden Energieeffizienz-Audits von ABB zum Einsatz kommt. Durch die Eingabe von Informationen zu

- verbauten Motoren,

- Betriebsstunden und

- durchschnittlicher Betriebsleistung

erhält der Anwender eine erste Schätzung zu Energie- und Emissionseinsparungen sowie der Amortisationszeit, wenn er Pumpen- und Lüftersysteme mit Niederspannungs-DOL-Motoren (Direct-On-Load-/Direktanlauf-Motoren) verwendet, die ohne einen Frequenzumrichter zur Drehzahlregelung laufen. Der Rechner berücksichtigt Niederspannungsmotoren der Effizienzklasse IE3 und kleiner und beziffert die Energieeinsparungen, die durch ein Upgrade auf die neueste Motor- und Antriebstechnologie mit IE5-Synchronreluktanzmotor (im IE5-SynRM-Paket) erzielt werden könnten. Empfehlenswert ist nach einer ersten Abschätzung aber auf alle Fälle ein detaillierteres Audit.

Ökodesign-Richtlinie

Um den Energieverbrauch in der Industrie weiter zu senken, wurde 2018 ein Gesetzespaket verabschiedet, das eine Steigerung der Energieeffizienz um 30 % gegenüber 2005 zum Ziel hat. Die damit verbundenen Vorgaben sehen auch eine Anpassung der Energieeffizienz für Elektromotoren und Frequenzumrichter vor. Die entsprechende Verordnung EG 640/2009 verliert Ende Juni ihre Gültigkeit und wird von der EU 1781/2019 abgelöst. Seit Juli 2021 haben Hersteller und Kunden während einer Übergangsphase von anderthalb Jahren Zeit, ihre Produkte anzupassen. Als Alternativen mit höherem Energiesparpotenzial bieten sich Motortechnologien gemäß IE4 beziehungsweise IE5 nach IEC 60034-30-2 auch in Kombination mit einem Frequenzumrichter an.

Mit der Vorschrift EU 2019/1781 traten neue Effizienzvorschriften in Kraft. Erstmalig müssen auch Drehstrommotoren mit einer Nennleistung ab 0,12 kW und unter 0,75 kW den Mindestwirkungsgrad IE2 erfüllen. Ab 0,75 kW bleibt es dann bei der bereits bekannten Anforderung nach dem Wirkungsgrad IE3. Ausgenommen von der Verordnung sind jetzt Drehstrommotoren, die als Ersatzteil eine alte Maschine ersetzen. Ausgenommen sind auch Drehstrommotoren, die für spezifische Umgebungsbedingungen in großen Höhen oder für niedrige Temperaturen entwickelt wurden.

Seit 1. Juli 2023 gelten folgende Energieeffizienzklassen: Energieeffizienzklasse IE2 für explosionsgeschützte 3-Phasen-Asynchronmotoren für den Netzbetrieb und Nennleistungen zwischen 0,12 und 1000 kW gemäß Zündschutzart Ex eb, Energieeffizienzklasse IE4 für 2-, 4- oder 6-polige 3-Phasen-Asynchronmotoren für den Netzbetrieb und Nennleistungen zwischen 75 und 200 kW sowie die Energieeffizienzklasse IE2 für 1-Phasen-Asynchronmotoren für den Netzbetrieb bei Leistungen bis 0,12 kW.

Während sich für den Anwender nichts ändert, muss der Maschinenbauer sicherstellen, dass nur noch Maschinen mit konformen Drehstrommotoren geliefert werden. Dabei sind neben der neuen EU-Verordnung auch Anforderungen aus anderen Regionen wie Amerika oder Asien zu berücksichtigen. Wo immer es möglich ist, sollten effiziente Komponenten eingesetzt werden. Durch eine bedarfsorientierte Antriebsdimensionierung, die Nutzung von Frequenzumrichtern und die Optimierung des Bewegungsprofils lässt sich der Energiebedarf um bis zu 30 % senken. (ge)

Ergänzt um Hinweis zum Online-Rechner für das Energiesparpotential am 10. Mai 2024 (co)

www.abb.com

www.bauergears.com

www.ksb.com

www.lenze.com

www.nord.com

www.sew-eurodrive.de