Mischbauweisen nehmen immer mehr zu, vor allem in der Automobilindustrie. Sie erfordern lösbare Verbindungstechnologien als Schnittstellen im Werkstoffverbund aus Faserverbund und Metall. Dieser Ansatz wird auch als Multi-Material-Design bezeichnet. Eine der großen Herausforderungen ist das (lösbare) Verbinden der Faserverbund- und Metallbauteile.

Bisher wird das Problem umständlich gelöst: Metallische On- oder Inserts werden entweder zeitaufwändig auf das konsolidierte Bauteil aufgeklebt, oder es werden Bohrungen zum Einkleben von Inserts im bereits ausgehärteten Bauteil angebracht. Beides hat Nachteile: Aufgeklebte Inserts sind durch die Klebefläche limitiert. Das Integrieren von Inserts in Bohrungen bedeutet andererseits hohen Werkzeugverschleiß beim Bohren. Eine Lösung könnte das Einbringen der Krafteinleitungselemente in den trockenen, textilen Preform sein, bevor dieser infiltriert und ausgehärtet wird. Dann entfallen zeitaufwändige Prozessschritte.

Das Projekt „TFPInsert“ hat diese Lösung umgesetzt und in einen technologischen Gesamtansatz eingebettet, der heutige Ansprüche an die Herstellung von Mischbauweisen besser erfüllt: Gefordert ist eine Reduktion der Prozessschritte und der Materialkosten, die bisher mit 30 % einen hohen Anteil an den Fertigungskosten ausmachen (insbesondere durch Materialverschnitt).

Wenig Verschnitt mit Tailored Fibre Placement

In TFPInsert wurde ein hochautomatisiertes Verfahren entwickelt, mit dem Faserverbund-Textilien (Preforms) hergestellt und im Prozess funktionalisiert werden können, zum Beispiel mit metallischen Verbindungselementen. Zum Einsatz kommt dabei das Tailored Fibre Placement (TFP) – ein spezielles Stickverfahren, das eine kraftflussgerechte, endkonturnahe und effiziente Faserablage ermöglicht. Damit lassen sich Verschnittraten von unter 5 % erreichen. TFP kommt bereits vereinzelt für Komponenten in der Luft- und Raumfahrt und im Automobil zum Einsatz.

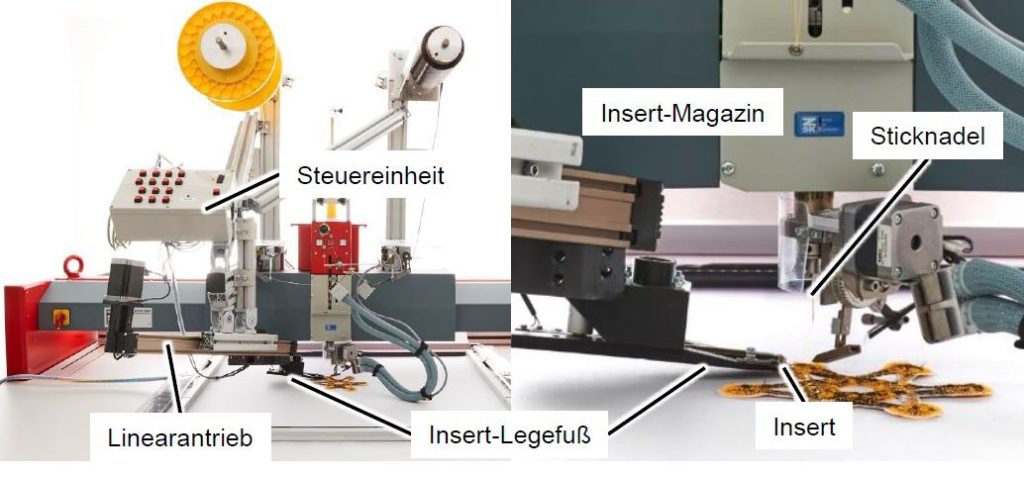

Weiter haben das Institut für Textiltechnik (ITA) der RWTH Aachen University und die Hollmann GmbH als Projektpartner einen sogenannten Insert-Applikator für den TFP-Prozess entwickelt: Mit dem Applikator lassen sich metallische Verbindungselemente (Inserts) während der Preforming-Herstellung automatisiert und präzise ablegen. Die Vorrichtung fixiert die Krafteinleitungselemente in den Preforms aus Verstärkungsfasern.

Textile Integration der Inserts

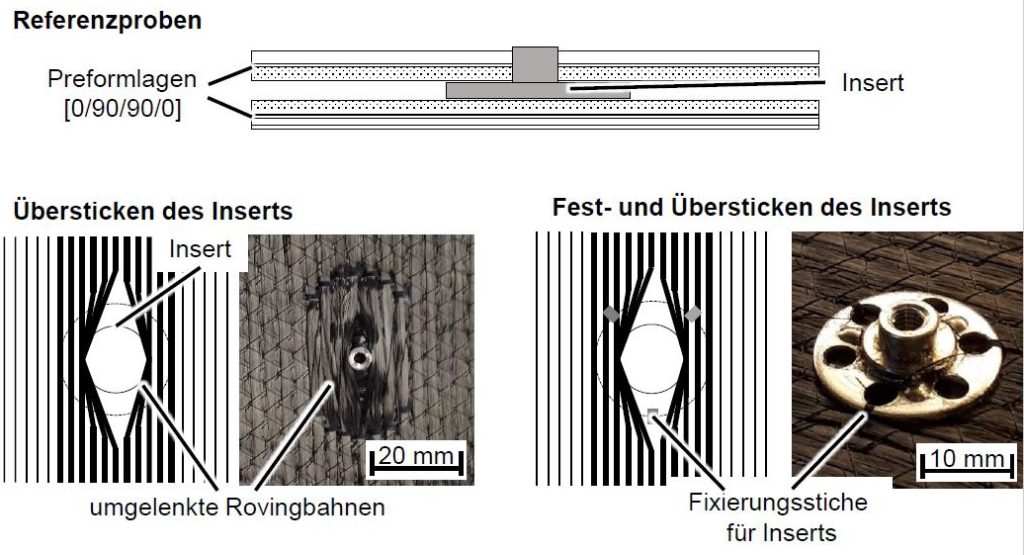

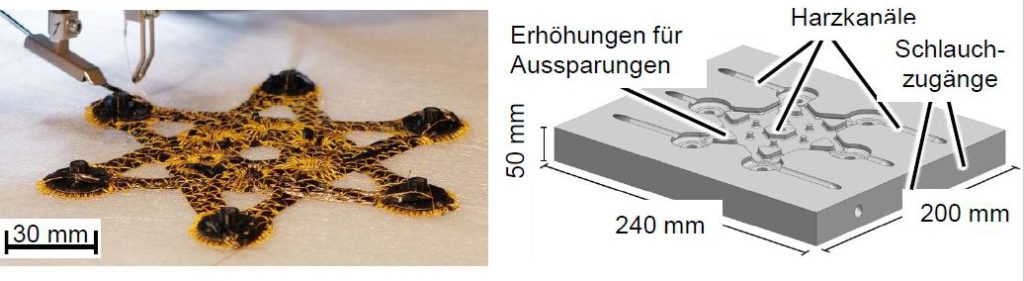

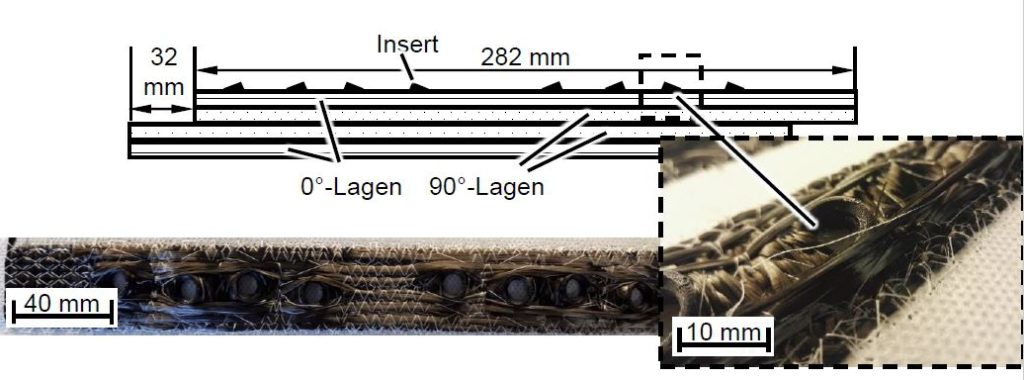

Für die textile Integration der Metall-Inserts in die Verstärkungstextilien wurden zwei Konzepte untersucht. Sie sind in der folgenden Abbildung dargestellt. Ihnen ist gemeinsam, dass nach dem aktuellen Stand der Technik jeweils zwei Preforms mit bidirektionaler Faserorientierung (0° und 90°) abgelegt werden. Der Insert wird zwischen den beiden Preforms eingelegt. Für die Gewindebuchse des Inserts muss ein Loch in den oberen Preform gestanzt werden.

Beim ersten Ansatz (links) wird der Insert auf dem unteren Preform abgelegt (Fixierung mittels Fixierspray), anschließend werden die oberen Preform-Lagen durch Übersticken mit Carbonfasern fixiert. Dies hat nur wenig Einfluss auf den TFP-Prozess: Die Rovingbahnen erfahren eine minimale Umlenkung um den Insert. Sie werden gestreckt abgelegt und außerhalb des Inserts fixiert. Das zweite Konzept (rechts) sieht zusätzlich das Feststicken des Inserts in den unteren Preform-Lagen vor und ein anschließendes Übersticken mit Carbonfasern.

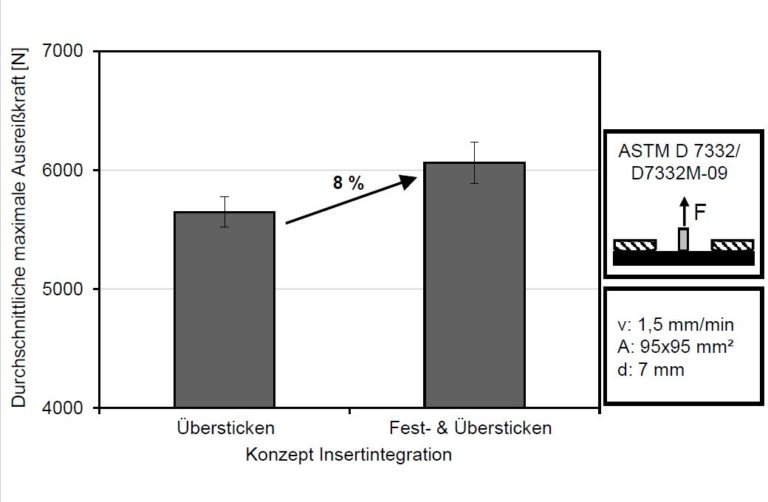

Die im Tailored Fibre Placement hergestellten Probekörper werden anschließend mit Epoxidharz getränkt und die ausgehärteten Proben einem Ausreißversuch (Out-of-plane) unterzogen. Resultat: Durch das Integrieren der Inserts im TFP-Verfahren lässt sich die Ausreißfestigkeit um 20 bis 40 % erhöhen*. Das zusätzliche Feststicken der überstickten Inserts beim zweiten Konzept erhöht die Ausreißfestigkeit nochmal um 8 %. Bei beiden Konzepten erhöht sich die Ausreißfestigkeit also signifikant.

Insert binnen Sekunden integriert

Viel entscheidender ist jedoch die Einsparung der Prozesszeit beim Applizieren der Inserts. Die Produktionszeit für das Sticken ist mit maximal 850 Stichen/min vorgegeben. Doch der neu entwickelte Insert-Applikator macht den Griff zu Fixierspray und Schablone überflüssig und kann so den Prozess drastisch verkürzen. Während die manuelle Insert-Ablage über eine Minute benötigt, positioniert der Applikator den Insert in wenigen Sekunden. Das zusätzliche Feststicken des Inserts benötigt insbesondere durch manuelle Stiche über 5 min. Der Insert-Applikator hingegen kann das Bereitstellen, präzise Positionieren und Fixieren des Inserts in rund 10 s erledigen.

Der Applikator ist aus zwei zentralen Komponenten aufgebaut: einem Linearantrieb und einem Legefuß. Der Legefuß besteht aus einem Magazin mit Haltemechanismus und kann Inserts kontinuierlich zuführen, positionieren und feststicken. Da die Steuereinheit des Applikators mit der Stickmaschine verbunden ist, starten Applikator und Stickvorgang gleichzeitig und laufen synchron ab. Der Insert wird an mindestens zwei Befestigungslöchern festgestickt. Ist der Prozess beendet, fährt der Linearantrieb den Legefuß aus dem Stickbereich heraus und der TFP-Legeprozess kann wie gewohnt fortgesetzt werden.

Hollmann GmbH puscht Applikator-Entwicklung

Einen wichtigen Anteil am Projekt TFPInsert hat die Hollmann GmbH mit Sitz in Köln. Hollmann steht für die Entwicklung des Insert-Applikators. Aus der klassischen Stickerei und Textilveredelung kommend, hat sich das Unternehmen vor Jahren entschieden, in die technische Stickerei einzusteigen. Anlass war der anhaltende Entwicklungsboom bei technischen Textilien. Der Fokus liegt unter anderem auf dem im Projekt angewandten Tailored Fibre Placement (TFP). Über innovative Entwicklungsprojekte wollen die Kölner in der Branche für Faserverbundwerkstoffe Fuß fassen und neue Produkte schaffen.

Eingeleitet hat Hollmann das Vorhaben durch Beschaffen einer TFP-Stickmaschine der ZSK Stickmaschinen GmbH. Auf Basis der engen Kooperation mit dem Maschinenhersteller initiierte Hollmann ein um ZSK Stickmaschinen erweitertes Projektkonsortium für das Entwicklungsprojekt TFPInsert. An Bord gekommen sind neben ZSK Stickmaschinen auch die Firmen KVT-Fastening und THM Faserverbund-Technologie. KVT steuerte metallische Krafteinleitungselemente zum Projekt bei und THM hat bei der Entwicklung von Demonstratoren beraten.

Das TFP-Verfahren eignet sich für äußerst komplexe Bauteile, die durch eine variabel-axiale Faserablage hohe Kräfte aufnehmen können. Den Insert-Applikator hat Hollmann an seiner TFP-Maschine implementiert. Welche Möglichkeiten die beiden aufeinander abgestimmten Technologien bieten, zeigen erste Demonstratoren.

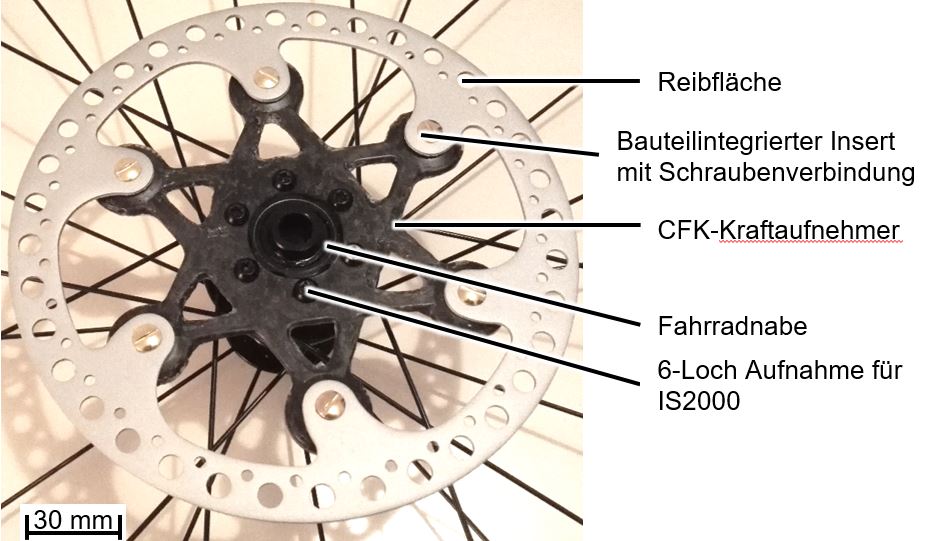

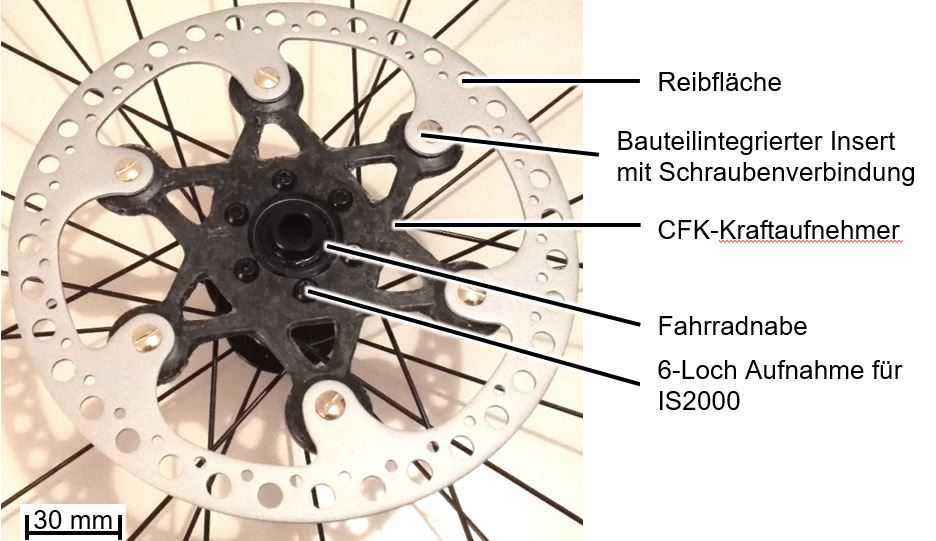

CFK-Kraftaufnahme für Scheibenbremse

Als TFPInsert-Demonstrator wurde ein Bauteil ausgewählt, das im Betrieb stark belastet ist: der Kraftaufnehmer einer Fahrrad-Bremsscheibe. Im TFP-Verfahren wird er ohne Faserabfall aus CFK hergestellt und über die integrierten Inserts lösbar mit der Reibfläche der Bremse verbunden. Im Bild ist der CFK-Kraftaufnehmer verbaut an einer Fahrradnabe mit montierter Bremsscheibe zu sehen. Üblicherweise werden Kraftaufnehmer und metallische Reibfläche miteinander vernietet und lassen sich nicht zerstörungsfrei voneinander trennen.

An den Befestigungspunkten zur Reibfläche sind insgesamt sechs Metall-Inserts in das Textil eingebracht (Foto). Diese Inserts des britischen Herstellers bigHead haben einen Durchmesser von 20 mm in der Grundfläche und besitzen eine Gewindebuchse der Größe M4. Die Inserts sind zwischen den oberen und unteren Lagen des Verstärkungstextils integriert. In den oberen Preform-Lagen werden die Carbonfaserbündel seitlich neben den Inserts verankert, um die Ausreißfestigkeit zu erhöhen.

Der so gefertigte TFPInsert-Preform entsteht ohne jeglichen Faserverschnitt und muss lediglich vom Stickvlies (zum Beispiel Glasfaser-Vlies) herausgetrennt werden. Anschließend wird der Preform in ein dafür konstruiertes Werkzeug drapiert, im Vakuuminfusionsverfahren imprägniert und konsolidiert. Dabei können die Lagen aufgrund der festgestickten Fasern nicht mehr voneinander abgleiten, was den Drapier-Prozess deutlich vereinfacht.

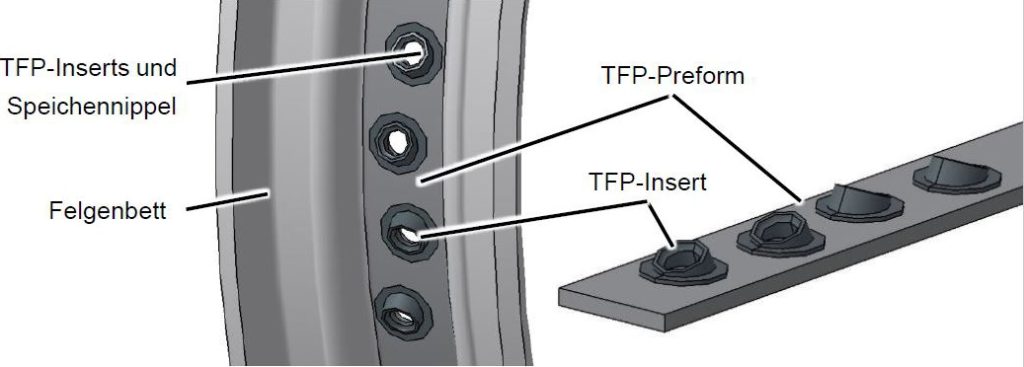

CFK-Motorradfelge für Polaris Deutschland

Aufgrund der Kooperation von Hollmann und Polaris Deutschland entstand im Projekt auch ein Demonstrator für eine CFK-Motorradfelge. Die Wahl fiel auf eine Speichenfelge für das „FTR 1200“ des Herstellers Indian Motorcycle. Als assoziierter Partner unterstützt Polaris Deutschland innovative Projekte, zum Beispiel durch Bereitstellen von Materialien. Die Idee dabei: Reduzierung der Masse im Felgenbett bei gleichzeitiger Erhaltung der Speichenoptik.

Dafür werden im CFK-Felgenbett spezielle Inserts integriert, um die Speichen im benötigten Winkel in der Durchgangsbohrung auszurichten und zu fixieren. Für sie gelten hohe Anforderungen, weil sie für eine homogene Krafteinleitung sorgen müssen.

Die Demonstratoren zeigen die Anwendbarkeit und Machbarkeit der entwickelten TFPInsert-Technologie. Sie verbessert die Performance von FVK-Bauteilen bei gleichzeitiger Reduktion von Materialverschnitt und Prozesszeit. Für Hollmann ist die Applikator-Entwicklung ein Alleinstellungsmerkmal. Das Unternehmen kann nun mehr anbieten als den Prozess zur Ablage und Fixierung von Befestigungselementen in Verstärkungstextilien. Es ist jetzt in der Lage, funktionalisierte Preforms für hochbelastete Composite-Bauteile zu liefern. Derzeit ist Hollmann auf der Suche nach weiteren industriellen Anwendungen und Kooperationspartnern. Die Kölner streben an, ihr Know-how insbesondere zur Funktionalisierung von Verstärkungstextilien auszubauen.

Die Projektpartner ITA und Hollmann danken dem Bundesministerium für Wirtschaft und Technologie (BMWi) für die finanzielle Förderung des Forschungsvorhabens „TFPInsert“ im Rahmen des Förderprogrammes ZIM-Zentrales Innovationsprogramm Mittelstand.

*Fußnote: vgl. Schwab, M., Oppitz, S., Biche, W.: Anbindung von Inserts in Faserverbundkunststoffbauteile.

ATZ Prod 7, 58–63 (2020). https://doi.org/10.1007/s35726-020-0084-1

Kontakt:

ITA – Institut für Textiltechnik der RWTH Aachen University

Otto-Blumenthal-Str. 1

52074 Aachen

Tel.: +49 241 80–23473

www.ita.rwth-aachen.de

Hollmann GmbH

Poller Kirchweg 78–90

51105 Köln

Tel.: +49 221 4229393

www.hollmann.ag