Neben der Renaissance, die Magnesium als Konstruktionswerkstoff im Fahrzeug-Leichtbau erlebt, stößt Magnesium in jüngster Zeit zunehmend auf Interesse in der Medizin. Wissenschaftler und Mediziner bescheinigen dem Leichtmetall eine große Zukunft als bioabbaubares Implantatmaterial für orthopädische und chirurgische Anwendungen.

Exklusiv bei KEM Die Autorin Heidrun Hillen ist Mitarbeiterin am Helmholtz-Zentrum Geesthacht

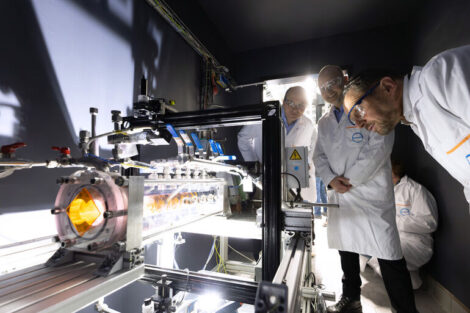

Werkstoffforscher im Magnesium Innovation Centre MagIC am Helmholtz-Zentrum Geesthacht (HZG) untersuchen Implantatwerkstoffe aus bioabbaubarem Magnesium, die als Knochenersatz in der Medizin Anwendung finden können. Werden heute zur Fixierung von Knochenbrüchen Nägel oder Platten benötigt, bestehen diese meist aus Titan oder Edelstahl. Diese Werkstoffe sind stabil und für den Körper gut verträglich. Allerdings muss der Fremdkörper nach der Knochenheilung wieder entfernt werden, sonst besteht die Gefahr von Entzündungen oder Knochenrückbildungen. Ziel moderner Implantatforschung ist es daher, ein Material zu entwickeln, das wie echtes Ersatzmaterial im Körper eingesetzt werden kann. Ein Biomaterial, das erst den Knochen stützt, aber nach der Heilung von alleine wieder verschwindet.

Stabil wie ein Knochen und doch gut abbaubar

Das trifft auf Magnesium zu: Dieses Element ist ein natürlicher Bestandteil des Körpers und besitzt den Vorteil, sich gezielt auflösen zu können. Außerdem ist es leicht und fest zugleich sowie gut verträglich. Magnesiumlegierungen besitzen Festigkeitseigenschaften, die denen von Knochen ähnlicher sind als die anderer Metalle. Das Augenmerk der Werkstoffforscher im MagIC im schleswig-holsteinischen Geesthacht richtet sich daher auf dieses Biomaterial. Die Materialforscher untersuchen beispielsweise neuartige Magnesium-Kalzium-Legierungen. Diese zeigen Werkstoffeigenschaften, die denen des Knochens ähneln, sie sind stabil und gleichzeitig elastisch. Kalzium scheint als Legierungselement gut geeignet zu sein, da es sich genau wie Magnesium zu ungiftigen Produkten im Körper abbauen könnte. Die Legierungen werden so eingestellt, dass Magnesium als Matrix dient, dem zusätzliche Legierungselemente beigemischt werden. Diese zusätzlichen Elemente werden so ausgesucht, dass diese keinen negativen Einfluss auf den Organismus ausüben.

Kopfzerbrechen bereiten den Forschern noch die Herstellungsverfahren: Neben der Zusammensetzung der Legierung hat auch die Herstellung des Materials einen entscheidenden Einfluss auf sein Abbauverhalten: Schmelzen, Abgießen, optimierte Abkühlraten, thermische Nachbehandlungen. Doch hier sind sie ein gutes Stück voran gekommen.

Herstellung von Prototypen erfordert Geschick

So stellte Martin Wolff, Wissenschaftler in der Abteilung Pulvertechnologie, erstmals Magnesium-Kalzium-Knochenschrauben mittels Metallpulverspritzgießens (MIM) her. „Die Herausforderung bei Magnesium liegt in der hohen Affinität dieses Werkstoffs zu Sauerstoff“, erklärt der Forscher. „Schon geringe Mengen Sauerstoffs führen zu dramatisch veränderten mechanischen Eigenschaften des Bauteils.“ Kalzium als Legierungspartner fängt im Herstellungsprozess den Sauerstoff ab – das Material wird dadurch fester. Das ungiftige Legierungselement hat sich zumindest im Experiment zur Erzielung besserer Ergebnisse bewährt. Bevor es jetzt als Implantatwerkstoff eingesetzt werden kann, stehen zahlreiche Untersuchungen an, etwa in der Zellkultur und im Organismus.

Noch ein weiter Weg bis zum ersten Implantat

Die Abteilung Pulvertechnologie entwickelt hochkomplexe, für ihren jeweiligen Einsatz optimierte Bauteile aus feinen Metallpulvern. Das Verfahren basiert auf der Technologie des Metallpulverspritzgießens (MIM: Metal Injection Moulding). Diese nutzt für die Formgebung die Spritzgießtechnik. Als Ausgangsmaterial wird feines Metallpulver verwendet, das mit einem sogenannten Binder vermischt wird. Diese Mischung wird bei etwa 100 °C aufgeschmolzen. Anschließend wird der Binder chemisch aus dem spritzgegossenen Teil entfernt, sodass nur das Metall übrigbleibt. Mittels eines Sinterprozesses wird das Pulver zu dem gewünschten festen und dichten Körper kompaktiert.

Noch ist es ein weiter Weg, bis die ersten Implantate bei Knochenbrüchen eingesetzt werden können. Derzeit wird das Material im Labor auf Verträglichkeit getestet. Demnächst stehen Versuche im Tiermodell an, die durch Kooperationspartner in Hamburg und Hannover durchgeführt werden.

HZG, Tel.: 04152 87-1648, E-Mail: heidrun.hillen@hzg.de

Unsere Whitepaper-Empfehlung

Whitepaper Sealing Plugs: So verschließen Sie Hilfsbohrungen in Motoren, Pumpen, Hydraulikaggregaten oder Werkzeugmaschinen dauerhaft und absolut dicht. Leichte Installation, niedrige Kosten. Für Betriebsdrücke bis 500 bar.

Teilen: