Der Autor Michael Hekli ist Manager Research and Development bei der Hartchrom AG, CH-Steinach

Inhaltsverzeichnis

1. Hartverchromung: Anwendung bei bewegten Teilen

2. Weiterhin großes F&E-Potenzial

3. Chrom-Profil

Die funktionelle Hartverchromung setzt im Vergleich zu anderen Verfahren zu beschichtende Bauteile nur sehr geringen Temperaturen aus, so dass kein Verzug entsteht. Außerdem können sehr dicke Schichten abgeschieden werden. Bei ausreichender Dicke lassen sich – unter Ausnutzung der Stützwirkung der Schicht – auch weiche Materialien für hochbelastbare Anwendungen verchromen. Bei dünnen Schichten – wie sie bei PVD und CVD abgeschieden werden – muss das Grundmaterial genügend Härte aufweisen, damit der „Eierschalen-Effekt“ vermieden wird. Dies schränkt die Werkstoffauswahl für den Konstrukteur auf Substrate ein, deren Anlasstemperatur über den sehr hohen Prozesstemperaturen der Gasphasenbeschichtungen liegen.

Hinsichtlich Haftfestigkeit übertrifft Hartverchromung konkurrierende Verfahren, sofern die Vorbehandlung auf den Grundwerkstoff abgestimmt ist. Der Haftmechanismus einer thermischen Spritzschicht beruht primär auf mechanischer Verklammerung. Beim Verfahren der Hartchrom AG kommt es dagegen zu metallischer Bindung.

Hartchromschichten lassen sich bis auf Spiegelglanz schleifen und polieren. Aufgrund der Härte und dem homogenen Schichtaufbau werden Oberflächengüten erreicht, die mit anderen Beschichtungen nicht möglich sind. Die Hartchrom AG realisiert auf Walzen mit mehreren Quadratmetern Oberfläche Hochglanzoberflächen mit Rauheiten Rz und Ra, die kleiner als 0,03 beziehungsweise 0,005 µm sind.

Hartchromschichten sind in der Regel kostengünstiger als Gasphasenbeschichtungen und thermische Spritzschichten – besonders bei Großbauteilen. Es gibt aber Fälle, bei denen die Summe der Beschichtung zusammen mit der mechanischen Nachbearbeitung von thermisch gespritzten HVOF-Beschichtungen durchaus auch hinsichtlich der Kosten interessant sein können.

Hartverchromung: Anwendung bei bewegten Teilen

Zylinder der Druckindustrie: Durch Einwirkung aggressiver Medien wie Farbe und Reinigungsmittel ist hier höchste Korrosionsbeständigkeit gefordert. Zudem müssen die Zylinder nicht nur Maßgenauigkeiten im Mikrometerbereich haben, sondern auch über makellose Oberflächen verfügen, damit sie höchste Druckqualität gewährleisten. Speziell dafür kommen optimierte Hartchromschichten zur Anwendung, die maximalen Korrosionsschutz und absolute Porenfreiheit (auch auf Guss) bieten und durch CNC-gesteuerte Präzisionsrundschleifmaschinen mechanisch nachbearbeitet werden.

Leitwalzen einer Rollenmaschine (Zeitungsdruck): Hier bietet sich die Hartchromschicht „Nanochrom“, eine Entwicklung der Hartchrom AG, als leicht zu reinigende Oberfläche mit geringerer „Anschmutzung“ und hoher Lebensdauer an.

Siebkörbe für Altstoffaufbereitung in der Papierindustrie: Gefordert sind hier Verschleiß- und Schlagbeständigkeit, definierte Schlitz- weiten, Reparierfähigkeit, Einhaltung von Mindestschichtdicken sowie kurze Lieferzeiten. Getestet wurden unter anderem Nickel-Bor-Schichten, Chemisch-Nickel, verschiedenste Spritzschichten, Plasmanitrierungen, Nanoschichten sowie verschiedene Hartstoffschichten. In allen Tests siegte Hartverchromung.

Kalanderwalzen: Besonders bei High-End-Anwendungen wird zu Hartchrombeschichtungen zurück gewechselt. Das lässt sich anhand zweier Fälle zeigen. Fall 1: In einer Papierfabrik mit besonders komplexem Beanspruchungsprofil wurden aufgrund der höheren Verschleißbeständigkeit außerhalb der Produktionsbahn die Kalanderwalzen einer großen Papiermaschine von Hartchrom- auf WC/CoCr-Beschichtung umgestellt. Weil das jedoch massive Korrosionsprobleme mit sich brachte, wurde auf Hartchrombeschichtung zurückgewechselt. Fall 2: Im HVOF-Verfahren erzeugte thermische Spritzschichten wie WC/CoCr lassen eine größere Vielfalt von Schabern zu als Hartchromschichten. Allerdings wird eine Hartchromschicht mit angepasstem Schaber während der Nutzung konstant glatt oder sogar glatter, dagegen werden HVOF-Schichten mit der Zeit immer rauer, was sich auf die Produktqualität niederschlägt. Auch hier geht der Trend zurück zur Hartverchromung.

Kolbenoberteile, Kolbenringe von Motoren: Eine für Kolbennuten optimierte Hartverchromung kom- biniert sehr gute Verschleißschutzeigenschaften mit guter Schmierung durch eingelagerte „Öltaschen“. Maximalen Verschleißschutz für Kolbenringe und höhere Warmhärte der Schicht bringt eine neue Chrom-Keramik-Beschichtung.

Geschützrohre: Aufgrund der besonders hohen Haftfestigkeit, der Haltbarkeit der Schicht in sich und der Erosionsschutz- und thermischen Schutzwirkung sind Hartchromschichten bei Geschützrohren konkurrenzlos. Bei geringer Belastung durch weniger starke Treibladungen oder bei Inkaufnahme kurzer Rohrlebensdauer können Nitrierschichten verwendet werden. Einige Systeme funktionieren allerdings nur mit speziell optimierten Hartchromschichten. In der Vergangenheit wurden massive Anstrengungen unternommen, um Hartchrom durch PVD- und CVD-Schichten, Sprengplattierungen und ähnliche Schichten zu ersetzen. Sie konnten den hohen mechanischen oder thermischen Belastungen nicht standhalten.

Weiterhin großes F&E-Potenzial

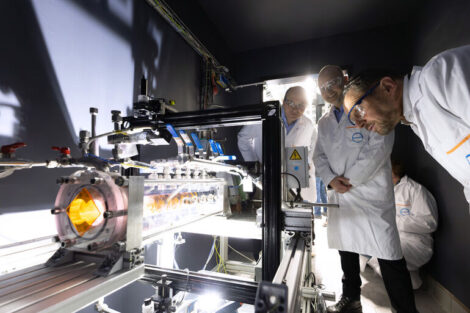

Maßgeschneiderte Schichen für komplexe Bauteile bis 27 m Länge, 6,5 m Ø und 64 t Gewicht zählen zu den Kernkompetenzen der Hartchrom AG, die in wenigen Jahren unter dem Dach der Surface Technologies International Holding AG (STI) zur weltweit tätigen Oberflächengruppe mit 600 Mitarbeitern, 15 Töchtern und Präsenz in 18 Ländern wuchs. Als Partner der Druck-, Papier-, Film-, Folien-, Automobil-, Luftfahrtindustrie, der Schifffahrt, der Wehrtechnik und des allgemeinen Maschinenbaus hat STI das Leistungsspektrum stetig ausgebaut. Es deckt heute folgendes Verfahrens- und Schichtspektrum ab:

- verschiedene Hartverchromungsverfahren,

- unterschiedliche Strukturverchromungen (chemisch und galvanisch Nickel, Chrom/PTFE-Beschichtungen, Zinkchromatierung, Nickel-Bor-Verfahren).

F & E sowie strategische Partnerschaften mit Kunden und Technologiepartnern festigten die Stellung von STI als Partner in der Industrie. Beispiel dafür ist die Nanochrom-Technologie. Nach ihrer Einführung lancierte STI weitere Entwicklungen wie die automatisch gesteuerte Rakel-Verchromung, den Verschleißindikator unter anderem für Siebkörbe sowie Chrom-Keramik für Großdieselmotoren.

Chrom-Profil

- Härte: 850 bis 1050 HV0.1 (bis 1200 HV0.1 sind möglich, darüber hinaus ist mit Qualitätseinbußen zu rechnen

- geringe Duktiliät

- mikrorissig, makrorissempfindlich (Risszahl steuerbar)

- Abscheidung als homogene Schicht möglich

- hoch verschleißfest und thermisch belastbar (TS 1890 °C)

- niedriger Reibungskoeffizient

- für tribologische Anwendungen geeignet

- sehr gutes Kohäsionsverhalten

- extreme Haftfestigkeit

- nahezu unbegrenzte Schichtdicken möglich (Beschichtungskosten und Lieferzeit stellen Schichtdickenbegrenzung dar, Chromschichten sind selten dicker als 1 mm)

- antiadhäsive Oberfläche (Chromschichten ermöglichen einerseits leichtes Entformen, andererseits eignen sie sich zur Formübertragung

- diverse Topographien erzeugbar

- nicht korrosions- und chemisch beständig

- mechanische Bearbeitung aufwändig (allerdings gut schleif- und polierbar)

- hohe Prozesssicherheit beim Beschichten

- weder toxisch noch allergen

- aufwändige Infrastruktur für den Chromelektrolyten erforderlich

- reparierfähig (Ent- und Neubeschichtung ist leicht, selektive Nachbeschichtung auch beim Kunden möglich)