Der Autor Gerhard Gotzmann ist freier Fachjournalist. Er schreibt über Polymerwerkstoffe, ihre Anwendungen, Verarbeitungsverfahren und Recycling sowie Kunststoff-Verarbeitungsmaschinen.

Inhaltsverzeichnis

1. Heizelement- und Laserschweißen von Polyamid Durethan

2. Finite-Elemente-Methode bügelt Schwierigkeiten des Spritzgussverfahrens aus

3. Neues Design im Motorraum

4. Hydrolytische Beständigkeit

5. Blas- und Thermoformen: Polyamid Durethan als zukunftsträchtiger Werkstoff

Sauganlagen von Kfz-Motoren werden heute standardmäßig aus mehreren gespritzten Polyamid-Formteilen durch Schweißen zu einem Bauteil zusammengefügt. Eine Innovation in diesem Anwendungsbereich stellt der neue Luftsammler für den aktuellen BMW Typ M3 dar, dessen Herstellung den Rosenheimer Automobilzulieferer IVU GmbH und Bayer als Rohstoff-Lieferant und Mitentwickler vor ganz neue Herausforderungen stellte.

Denn etablierte Schweißverfahren stießen schnell an ihre Grenzen.

Gründe dafür waren die komplizierte Innengeometrie des Bauteils und dass verschiedene Funktionskomponenten in einer bestimmten Reihenfolge ein- und angebaut werden mussten. Eine Kombination aus Heizelement- und Laserschweißen brachte schließlich die Lösung. Voraussetzung dafür war allerdings ein maßgeschneidertes Werkstoffsystem.

Fazit: Drei verschiedene Typen des Polyamids Durethan (PA 6) von Bayer kommen beim Bau des Luftsammlers zum Einsatz.

Heizelement- und Laserschweißen von Polyamid Durethan

Herkömmliche Sauganlagen von Kfz-Motoren werden meist durch Vibrationsschweißen zweier oder mehrerer zuvor durch Spritzgießen hergestellter Polyamid-Formteile gefertigt. „Dies kam bei dem Luftsammler nicht in Frage“, so Stefan Schulten, Projektleiter im Geschäftsbereich Kunststoffe bei Bayer. „Denn die innenliegenden Ansaugtrichter wären bei anderen Schweißprozessen mit dem Gehäuse kollidiert und beschädigt worden.“

Deshalb werden zunächst das Ober- und Unterteil des Luftsammlergehäuses durch Heizelementschweißen verbunden – übrigens einer der ersten Serieneinsätze dieses Verfahrens für PA-Motorraumbauteile. Verwendung findet dabei das strukturviskose Durethan BKV 330 H2.0, das trotz der Schweißnahtlänge von 1480 Millimetern die hohen Anforderungen an die Dichtigkeit und Schweißnahtfestigkeit erfüllt.

Anschließend werden die sechs Ansaugtrichter zur Luftführung durch eine Öffnung an der Lufteintrittseite des Sammlers in den Innenraum geführt, fixiert und von innen mit einem Diodenlaser eingeschweißt. Ein anderes Fügeverfahren ist aus räumlichen Gründen nicht möglich. Die Ansaugtrichter bestehen aus naturfarbenem Durethan BKV 30 H1.0, das wegen seiner hohen Transmission für den Laserstrahl durchlässig ist. Dieser fällt daher direkt auf die schwarze Oberfläche des Luftsammlergehäuses und wird dort absorbiert. Die entstehende Wärme schmilzt beide Fügeelemente an ihren Berührflächen auf, so dass eine Schweißnaht entsteht.

Anspruchsvoller gestaltet sich das Verschweißen des Deckels vom Hydraulik-Ölbehälter. Denn alle sichtbaren Teile des Luftsammlers müssen wegen des Designs schwarz sein. Um den Deckel dennoch durch Laserschweißen einbauen zu können, wird er aus einem kürzlich speziell für solche Einsätze bei Bayer entwickelten Durethan-Typs hergestellt.

„Clou des Materials“, so Schulten: „Im sichtbaren Bereich des Lichts ist es schwarz, für Infrarotstrahlung beziehungsweise für das Licht des Diodenlasers, dagegen durchlässig.“

Der Schweißprozess funktioniert daher im Prinzip so wie im Falle der Ansaugtrichter. Es resultiert eine unsichtbare, saubere Naht, die keine Nacharbeit erfordert. Außerdem kommt es nicht zur Fusselbildung, so dass der Ölbehälter nicht verschmutzt.

„Das Laserschweißen hat in dieser Anwendung Premiere“, so Schulten. „Die Vorteile waren so überzeugend, dass auch der Anschluss des Leerlaufstellers und die Anschlusskupplung des Ölbehälters nach diesem Verfahren mit dem Luftsammler verschweißt werden.“

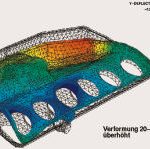

Finite-Elemente-Methode bügelt Schwierigkeiten

des Spritzgussverfahrens aus

Der Produktion des gesamten Bauteils gingen umfangreiche Berechnungen nach der Finite-Elemente-Methode voraus. Das Spritzgießwerkzeug musste so optimiert werden, dass der Verzug an den Luftsammlerschalen möglichst gering ausfiel. Verzug der Formteile hätte die Qualität der Schweißnähte erheblich verschlechtert und den Standwinkel der Ansaugtrichter verändert.

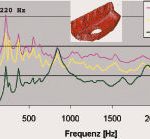

Diese müssen aber lage- und formgenau angeordnet sein, weil sie sonst mit dem Gehäuse kollidieren und sich zudem die Leistung des Motors verschlechtern würde. Außerdem wurde das akustische Verhalten des Luftsammlers mit einer holografischen Analyse untersucht. Durch eine zusätzliche Innenverrippung in den Luftsammlerschalen gelang es, die Schallemission auf ein Drittel des vorherigen Wertes zu senken und die Anforderungen des Automobilherstellers zu erfüllen.

Das Ergebnis der engen Kooperation von IVU und Bayer kann sich sehen lassen:

- Der neue Luftsammler des Hochleistungsfahrzeuges BMW M3 besticht durch eine homogene, gleichmäßig genarbte Oberfläche, korrespondiert von der optischen Erscheinung mit der Zündspulenabdeckung und verstärkt so das ästhetische Gesamtbild im Motorraum.

- Die Entscheidung zugunsten eines Glasfaser verstärkten Polyamid 6 für den Luftsammler fiel auf der Grundlage hinreichend bekannter Vorteile von Polymerwerkstoffen: Gewichtsreduzierung, Funktionsintegration sowie wirtschaftliche Produktion im Spritzgießverfahren mit anschließendem Verschweißen. Substituiert wurde eine Aluminiumausführung, die sehr aufwendig aus zahlreichen Teilen unter Verwendung von Dichtringen zusammengeschraubt werden musste.

- Gegenüber seinem Vorgänger aus Aluminium ist der Luftsammler fast um die Hälfte leichter.

Neues Design im Motorraum

Durch den gezielten Einbau von Langkettenverzweigungen in das Polymergerüst gelang Bayer die Entwicklung neuer strukturviskoser Polyamide auf der Basis von PA 6 und PA 66, die ein unverändertes Polyamid-Eigenschaftsbild aufweisen und sich dank ihrer hohen Schmelzesteifigkeit gut für das Extrusionsblasformen eignen. Eine Compoundierung mit Elastomermodifikatoren ist nicht mehr notwendig. Diese werden linearen Polyamiden zur Erhöhung der Schmelzeviskosität zugesetzt, was aber die Materialeigenschaften wie etwa die Medien- oder Wärmeformbeständigkeit verschlechtert.

Besonders bei der wirtschaftlichen Produktion komplexer dreidimensionaler Hohlkörper ergeben sich für Konstrukteure große Designfreiheiten. „Mit diesen Polyamid-Varianten zielen wir besonders auf Anwendungen im Pkw- und Lkw-Motorraum“, erklärte Dr. Detlev Joachimi, Spezialist für teilkristalline Thermoplaste in der Forschung des Geschäftsbereichs Kunststoffe.

Eine der neuen Einstellungen hat ihre „Feuertaufe“ im Serieneinsatz bereits bestanden. So wird das Ladeluftrohr im neuen Ford Mondeo von der Dieburger ABC Automobil-Formteile GmbH aus Durethan KU2-2140/15 H2.0 gefertigt.

Bei diesem Materialtyp handelt es sich um ein mit 15 Prozent Glasfasern verstärktes Polyamid 6, das speziell zur Produktion luftführender Teile im Motorraum konzipiert ist. Hierzu zählen etwa Luftführungen für Turbolader (kalte Seite) und Klimaanlagen sowie Resonatoren für Luftansaugsysteme in Pkw und Lkw.

Der Werkstoff ist mit der Wärmestabilisierung H2.0 ausgerüstet und daher auch den erhöhten Temperaturanforderungen künftiger Motormodelle gewachsen.

Hydrolytische Beständigkeit

Speziell für hoch belastete Bauteile des Kühlkreislaufes haben die Bayer-Experten Durethan KU 2-2240/25 H2.0 maßgeschneidert. Das Polyamid 66 mit 25 Prozent Glasfaseranteil zeichnet sich durch eine bestmögliche hydrolytische Beständigkeit gegen Glykol-Wasser-Gemische aus und verliert bei thermischer Dauerbelastung kaum an Schlagzähigkeit, Festigkeit und Steifigkeit.

Ein weiteres Plus: Die Schmelze erstarrt langsamer als bei herkömmlichen Glasfaser verstärkten Polyamid 66-Typen. Das Material ist daher besonders zur Produktion komplizierter dreidimensionaler Formteile prädestiniert.

Es lässt sich einfach durch herkömmliches Blasformen und durch 3D-Verfahren mit Schlauchmanipulation verarbeiten. Besonders eignet es sich für das neue Saugblasverfahren.

Weiterhin bietet der Werkstoff ein Höchstmaß an Integrationspotenzial und ergibt gleichmäßige Oberflächen sowie gute Quetschnahtqualitäten.

Blas- und Thermoformen:

Polyamid Durethan als zukunftsträchtiger Werkstoff

Bayer geht davon aus, dass noch in diesem Jahr Kühlkreislaufrohre zum Serieneinsatz kommen, die mittels Blasformen von Durethan KU 2-2240/25 H2.0 hergestellt werden. In diesem Anwendungssegment werden sie somit weltweit die ersten Blasformteile aus Polyamid 66 sein.

Vorausgegangen waren im Geschäftsbereich Kunststoffe umfangreiche Langzeittests (2 900 Stunden) mit verschiedenen Glykol-Wasser-Gemischen bei 130 °C Dabei hatten Berstdruck- und Druckimpulsprüfungen die ausgezeichnete Dauerbelastbarkeit des neuen Polyamid-Typs bestätigt.

Es bietet sich an, diese Neuentwicklung auch für andere Verarbeitungsverfahren zu nutzen. Bisher galt Polyamid 6 mit einer Wanddicke von größer als 0,5 mm, insbesondere die Glasfaser verstärkten Typen, als ungeeignet für die Thermoformung (häufig auch als Warmformen oder Tiefziehen bezeichnet).

Beim Thermoformen handelt es sich um das Streckziehen eines erwärmten, fest eingespannten Zuschnittes unter Ausdünnung der Ausgangswanddicke.

Die Umformung von Folien und Platten ab 0,5 mm Dicke ist nur oberhalb des Kristallitschmelzpunktes möglich und erfordert eine Schmelzefestigkeit, die bisher von linearen Polyamid 6-Typen nicht aufgebracht wurde. Durch die Entwicklung der strukturviskosen Polyamide gelang es jetzt erstmals Polyamid 6-Typen bereitzustellen, die sich im Thermoformverfahren weiter verarbeiten lassen.

Die hohe Schmelzezähigkeit erlaubt eine Erwärmung der Halbzeuge auf die notwendige Umformtemperatur, die oberhalb vom Kristallitschmelzpunkt liegt. Ein zu starkes Durchhängen beim Erwärmen der Platte wird durch die Schmelzesteifigkeit vermieden.

Nach der Aufheizphase kann mittels Stützluft die Platte vorgestreckt werden, was zu einer gleichmäßigeren Wanddickenverteilung und besseren Abbildung der Werkzeugkonturen führt.

Zur Beurteilung des Thermoformverhaltens wurden die neuen strukturviskosen Materialien auf einer Thermoformanlage mit einem Stufenwerkzeug umgeformt. Die so hergestellten Pyramiden mit einer hohen Wanddickengleichmäßigkeit zeigen exemplarisch, dass sich mit dem neuen Material relativ hohe Umform- und Verstreckungsverhältnisse realisieren lassen.

Anwendungsmöglichkeiten werden in der Herstellung von Ölwannen, Motor-Kapselungen, Unterboden-Gruppen und diversen Strukturbauteilen gesehen.

Prüfung der Kerbschlagzähigkeit des Polyamids Durethan

Zur Messung der Kerbschlagzähigkeit nach DIN wird ein gekerbter Probekörper als einseitig eingespannter, senkrecht angeordneter Biegestab durch einen einzelnen Schlag des Pendelhammers gebrochen. Die Aufschlaglinie hat dabei einen definierten Abstand von der Probekörper-Einspannung und der Mittellinie der Kerbung. Der gemessene Wert wird in sogenannte „Wertetabellen“ eingearbeitet, die für alle Kunststoff-Typen von Bayer mit zahlreichen weiteren Prüf-Kennwerten den Kunden zur Verfügung stehen.

Teile der Polymer-Sparte von Bayer wurden 2004 ausgegliedert und firmieren nun unter Lanxess AG.

redigiert und aktualisiert am 23.03.2022, 14.09 Uhr (eve)