Gregor Hämel, Geschäftsführer, Kremer, Wächtersbach

Dichtungsprofile aus Silikon und EPDM sind sehr witterungs- und UV-beständig. Daher sind die Werkstoffe prädestiniert für den Einsatz im Fassadenbau. Gerade EPDM ist besonders robust gegen Umwelt- und Witterungseinflüsse. Wärme, Ozon, schwache Säuren schaden einem Profil aus EPDM nicht. Daher ist neben dem Fassadenbau insbesondere auch die Automobilindustrie Abnehmer der EPDM-Profile. Silikon wird aufgrund der Temperaturresistenz insbesondere für elektronische Bauteile, in der Luftfahrt- und in der Lüftungs-und Klimatechnik verwendet.

Diese Vorteile gelten eingeschränkt auch für Chloroprenkautschuk. Die sehr guten mechanischen und elastischen Eigenschaften offenbaren aber eine Grenze bei sehr hohen Kältetemperaturen, also extremen Minusgraden, und in Kontakt mit Kraftstoff. Die Fensterbauindustrie verwendet immer häufiger den Werkstoff TPE. Thermoplastische Elastomere lassen sich leicht verarbeiten, sind frei einfärbbar und weisen eine hohe Elastizität auf.

Wirkung unterschiedlicher Elastomermischungen

Wie kann für die unterschiedlichen elastischen Dichtungswerkstoffe sichergestellt werden, dass diese in Kombination mit transparenten Kunststoffen wie PMMA und PC keine Spannungsrisse verursachen?

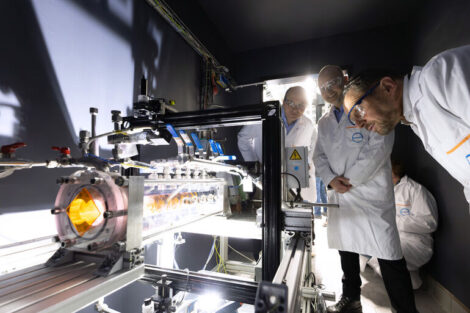

Um eine Spannungsrissbildung bei PMMA (Plexiglas) und PC (Polycarbonat) durch den Kontakt mit den Profildichtungen zu vermeiden, ist der Einfluss der Elastomermischungen in einem Kurzzeitstandversuch zu beurteilen. Das Unternehmen Kremer aus Wächtersbach macht die Einflussnahme von unterschiedlichen Elastomermischungen in ihrer Wirkung auf PMMA deutlich.

- Schritt 1: Auswahl der Elastomere, die prinzipiell als Grundlage für eine statische Profildichtung infrage kommen. Bei der Auswahl spielen natürlich in großem Maße auch technische Erfahrungswerte eine große Rolle.

- Schritt 2: Die zu testenden Elastomere werden in Form von Materialprüfplattenzuschnitten oder Profilsektionen auf waagrecht eingespannte PMMA-Biegestäbe aufgebracht. Dabei ist zu beachten, dass die Elastomere die obere Seite der Biegestäbe vollflächig berühren.

- Schritt 3: Am anderen Ende der Biegestäbe (Hebelarm) wird ein definiertes Gewicht angehängt. Am Punkt der Einspannstelle herrscht eine Zugspannung von 30 MPa (1 MPa = 10 bar), die mit wachsender Entfernung von der Einspannstelle annähernd linear abnimmt.

- Schritt 4: Die Zugspannung und die Ingredenzien der elastomeren Mischungen wirken für eine Dauer von 24 h gleichermaßen auf die Probenkörper ein. Die Temperatur beträgt dabei +50 °C.

- Schritt 5: Nach 24 h werden die aus Elastomeren hergestellten Probenkörper von den PMMA-Biegestäben entfernt. Danach erfolgt die Ermittlung der Entfernung des ersten sichtbaren Spannungsrisses von der Einspannstelle. Die Spannungsrisse werden im Fachjargon übrigens als Silberfischchen bezeichnet und sind unter einem bestimmten Blickwinkel zum Biegestab sehr gut sichtbar. Mithilfe der ermittelten Entfernung wird die dort wirkende Biegespannung errechnet und als Grenzspannung bezeichnet. Erfahrungswerte geben vor, welche Grenzspannung mindestens erreicht werden muss, um eine Rissbildung von PMMA oder PC in der Praxis zu vermeiden. Für die Verwendung als Dichtungsmaterial im Kontakt mit PMMA oder PC sind Elastomere geeignet, die Grenzspannungen von 15 MPa erreichen. Im vorgenannten Versuchsaufbau – es handelte sich um eine Prüfung für Profildichtungen im Gewächshausbau – führte der erreichte Grenzspannungswert von 18 MPa klar zu der Aussage als Dichtungsmaterial verwendet werden zu können.

Spannungsrisse: Beeinträchtigungen von Prüfergebnissen

Logischerweise führen Veränderungen in der Zusammensetzung der „Dichtungspartner“, also von dem Dichtmaterial und dem Material auf das die Dichtung aufgebracht wird, zu einer Veränderung der Prüfergebnisse. Alterungsprozesse und Witterungseinflüsse sind Faktoren, die sich auf Dauer nicht ausschließen lassen und ebenfalls eine Veränderung herbeiführen. Umso wichtiger ist es, dass im Vorfeld der Werkstoff genau geprüft wird im Hinblick auf den Einsatzzweck und seine Wirkung auf andere Materialien. bec

Reichelt: Thermoplastische Elastomere (TPE) bilden eine eigene Klasse von Polymeren