Nachdem viele Lösungsansätze zur Minderung oder Vermeidung von Spaltkorrosion auf hoher See oder in Küstennähe scheiterten, wurde ein neuer Kunststoff für Schellenkörper entwickelt. Er verzögert die Bildung von Spaltkorrosion erheblich, verlängert die Wartungsintervalle besonders an On- und Offshore-Anlagen deutlich und minimiert so Serviceaufwand und -kosten. Möglich macht´s ein Korrosionsschutz-Inhibitor, der an den Spalt zwischen Schellenkörper und Edelstahlrohr abgegeben wird.

Korrosion ist ein Thema, das auch heute noch unzählige Mitarbeiter aus Konstruktion, Entwicklung und Forschung in nahezu sämtlichen Industriebereichen und wohl allen Ländern weltweit beschäftigt. Unter Korrosion versteht man die Reaktion eines Metalls mit seiner Umgebung, die eine messbare Veränderung des Werkstoffs bewirkt und die Funktion eines mechanischen Bauteiles oder eines ganzen Systems beeinträchtigt. Meist ist diese Reaktion elektrochemischer Natur, manchmal kann sie jedoch auch chemischer oder metallphysikalischer Natur sein. Seien es nun häufig verbreitete Varianten wie die Lochfraß- und Oberflächenkorrosion (allgemein als „Rosten“ bezeichnet) oder die unter besonderen Rahmenbedingungen auftretende Kontakt- und Spannungsrisskorrosion – die allmähliche Zerstörung metallischer Oberflächen kann katastrophale Auswirkungen auf die befallenen Komponenten haben.

Bei chemischen Industrieanlagen, in Kraftwerken, an Brücken, in der Öl- und Gasförderindustrie oder auf dem Bau gehört Korrosion heute zum Alltag. Dies gilt zunehmend auch für die Prozesstechnik, denn neue Entwicklungen erhöhen die Anforderungen an das Material: Höhere Druckbereiche, höhere Temperaturen und Strömungsgeschwindigkeiten der beteiligten Medien sowie aggressivere Verunreinigungen erfordern einen zeitgemäßen, anwendungsfreundlichen Korrosionsschutz.

Großes Problem ist Spaltkorrosion

Ein besonders auf Öl- und Gasbohranlagen und anderen Anwendungen in Küstennähe oder auf offener See auftretendes Problem ist die so genannte Spaltkorrosion. Alle metallische Werkstoffe, die oxidische Schutzschichten bilden, können davon betroffen sein. Auch Edelstahl, allgemein als korrosionsbeständig geltend, ist abhängig von Qualität, Verarbeitung sowie entsprechender chemischer Nachbehandlung, nicht immun gegen diese Art der Oberflächenzerstörung.

Bei Anlagen auf hoher See setzt aufgrund widriger Umgebungsbedingungen ein besonderer Effekt ein: Ein aggressives Me- dium, in diesem Falle Meerwasser mit hohem Salzgehalt bei gleichzeitig hoher Luftfeuchtigkeit, sammelt sich in schwer zugänglichen Spalten, Winkeln und Hohlräumen, reagiert mit der Werkstoffoberfläche und verarmt an Sauerstoff. Entstehende Korrosionsprodukte hydrolysieren, der pH-Wert fällt und Anionen können einwandern. Die Oxidschutzschicht kann nicht mehr aufrecht erhalten werden, was zur Korrosion innerhalb dieses Spaltes führt.

Besonderer Angriffspunkt für diese Art der Korrosion sind Rohrleitungssysteme, da sie meist an der Außenseite der Anlagen installiert und so der rauen Umgebung direkt ausgeliefert sind. Zwar sind die Rohrleitungen, meist aus Edelstahl SS 304 oder SS 316 (V2A und V4A bzw. A2 und A4), unter normalen Umständen recht korrosionsbeständig und die Schellenkörper aus Polyamid (PA) oder Polypropylen (PP) durchaus resistent gegen Seewasser und selbst aggressivere Medien, aber beide Komponenten sind in Kombination und unter den beschriebenen Umständen keineswegs immun gegen Spaltkorrosion. Aggressives Salzwasser dringt in den Spalt zwischen Rohrleitung und Schellenkörper ein, sammelt sich an der Unterseite und wirkt dort auf die Werkstoffoberfläche ein. Ähnlich wie bei der Lochfraßkorrosion bilden sich deutlich sichtbare Grübchen und Kerben im Metall, was im konkreten Fall bei langer Anwendungszeit der Verrohrung und, verstärkt durch einwirkende Zugspannungen und Eigenvibrationen des gesamten Systems, durchaus zu Löchern und Rissen im Rohr und somit zur Leckage führen kann. Studien an Offshore-Anlagen vor der britischen Küste ergaben, dass sich bereits nach fünf Jahren unter zwei von drei Schellenkörpern aus PA und PP Spaltkorro- sion nachweisen ließ. Im gleichen Zeitraum hatten sich bereits erste Risse und Löcher gebildet, die zur Leckage führten.

Erste Lösungs- ansätze erfolglos

Im Zuge zunehmender weltweiter Industrialisierung und steigendem Bedarf nach Öl und Gas erfolgte in den späten 70er Jahren in Mittel- und Nordeuropa der erste Boom in der Ölindustrie. Viele der noch heute aktiven Ölvorkommen wurden in diesem Zeitraum erschlossen, Anlagen zur Förderung und Verarbeitung geplant, gebaut und auf hoher See installiert. Bereits in den frühen 80er Jahren von britischen Energie-Konzernen an Rohrleitungssystemen verschiedener Anlagen in der Nordsee und dem Atlantik entdeckt, werden seither verschiedene Lösungsansätze zur Verminderung oder Vermeidung von Spaltkorrosion zwischen Schellenkörper und Rohrleitung entwickelt, erprobt und vor Ort eingesetzt.

Da jedoch keiner davon bisher übergreifend anwendbar war, hohe Kosten bedeutet hätte oder einfach nicht den erhofften Effekt zur Vermeidung von Spaltkorrosion aufwies, entschieden die Betreibergesellschaften, weitestgehend auf Standard-Komponenten zu setzen, die Einsatzzyklen allerdings auf einen festgelegten Zeitraum zu begrenzen, um im Rahmen einer Generalüberholung sämtliche betroffenen Teile des Systems auszutauschen. Bei dem erheblichen Umfang an Rohrleitungen und den schwierigen Wartungsbedingungen vor Ort bedeutet dies ernormen Zeit- und Kostenaufwand. Bedingt durch den temporären Ausfall der Leitungen während des Austausches besteht stets die Gefahr von Einbußen bei der eigentlichen Leistungsfähigkeit der Anlagen.

Anti-Korrosions-Werkstoff PP-AC

In enger Zusammenarbeit mit internationalen Kunden der Öl- und Gasbranche, einer im Bereich Korrosionsschutz weltweit führenden Unternehmensgruppe sowie den in England und Schottland agierenden Unternehmen der Stauff-Gruppe wurde in den vergangenen Jahren das Material PP-AC für Kunststoff-Schellenkörper entwickelt. Es verzögert die Bildung von Spaltkorrosion im beschriebenen Fall erheblich, verlängert die Wartungsintervalle an den Anlagen der On- und Offshore-Industrie deutlich, minimiert Serviceaufwand und -kosten und erschließt so enorme Einsparpotenziale.

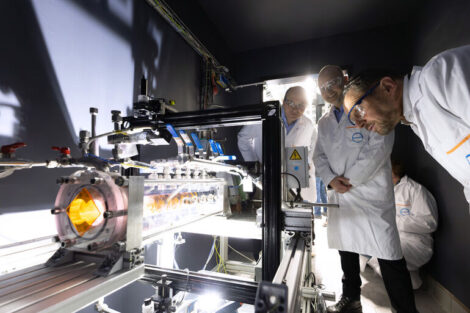

Der auf herkömmlichem PP basierende Werkstoff PP-AC (PP: Polypropylen, AC: Anti Corrosion) verzögert durch Abgabe eines speziellen Korrosionsschutz-Inhibitors an den Spalt zwischen Schellenkörper und Edelstahlrohr die Bildung von Spaltkorrosion. Diese Eigenschaft wurde zunächst erfolgreich in Versuchen in der Salzsprühnebelkammer gemäß DIN 50021 bzw. ASTM B117 sowie in hausinternen SO2-Versuchsläufen getestet und bestätigt. Sämtliche Tests ergaben, dass Schellen aus PP-AC eine sehr gute Alternative zum Schutz vor Spaltkorrosion an Rohrleitungen darstellen. Aufnahmen mit dem Raster-Elektronen-Mikroskop belegen dies.

Das Material ist standardmäßig für die Baugrößen 1A, 2A und 3A der Standard-Baureihe nach DIN 3015, Teil 1 sowie für die Baugrößen 1D, 2D und 3D der Doppel-Baureihe nach DIN 3015, Teil 3 erhältlich. Abgedeckt werden die im Offshore-Bereich gängigen Rohr-Außendurchmesser zwischen 6 (1/4“) und 25,4 mm (1“). Die Abmessungen eines PP-AC-Schellenkörpers stimmen mit denen eines üblichen Schellenkörpers gemäß DIN 3015 überein. Daher kann auf das volle Programm der standardmäßig auch in den Edelstahlqualitäten A2 und A4 verfügbaren Installationskomponenten (Deckplatten, Schrauben, Schweißplatten, Schienenadapter) zur Anschweiß-, Tragschienen- oder Aufbaumontage zurückgegriffen werden. Da sich der Werkstoff variabel verarbeiten lässt, sind auch weitere Durchmesser, gänzlich andere Schellen-Bauformen abweichend von der DIN 3015 und somit auch ein Einsatz in anderen Industriezweigen durchaus denkbar.

Der breiten Öffentlichkeit präsentiert wurde PP-AC erstmals im September 2005 auf der „Offshore Europe“ in Aberdeen, eine der bedeutenden Messen der öl- und gasverarbeitenden Industrie. Mehr als 32 000 Besucher aus 108 Ländern weltweit hatten dort die Möglichkeit, sich ausgiebig über die Problematik zu informieren und von der Leistungsfähigkeit des neuen Werkstoffs zu überzeugen. Besonderes Interesse am Produkt zeigten neben Unternehmen aus Großbritannien und Skandinavien auch solche aus Ägypten, Brasilien, China, Kasachstan, Malaysia, Nigeria, der Russischen Föderation, Saudi Arabien und Venezuela, also Länder mit erheblichen Förder- und Verarbeitungsmengen im Jahr 2005.

Mit der Entwicklung dieses Materials hat Stauffenberg einen weiteren wichtigen Schritt zur Vervollständigung seines Angebots gesetzt. Ob standardmäßig erhältliche Schellen aus PA und PP, Aluminium und einem gummiähnlichen Elastomer, den schwer entflammbaren und brandhemmenden Materialien PA-FF und PA-V0 oder weiteren Lösungen, die sich derzeit in der Entwicklungs- und Erprobungsphase befinden: Mit PP-AC ist Stauffenberg nun in der Lage, eine weitere leistungsfähige Lösung zur Erschließung enormer Einsparpotenziale anbieten zu können.

Rohrschellen aus PP-AC KEM 464

Standard-Rohrschellen KEM 465

Stauffenberg-Portfolio KEM 466

Korrosion verschlingt Milliarden

Bereits 1991 wurden die direkten und indirekten Kosten, die durch Korrosion entstehen, allein für die BRD auf über 110 Mrd. DM (rund 56 Mrd. €) geschätzt. Ein Anteil von annähernd 5 % am damaligen Bruttoinlandsprodukt zeigt, dass Korrosionsschäden bereits zu diesem Zeitpunkt ein ungeheures Ausmaß angenommen hatten. Auch wenn in den vergangenen Jahrzehnten bereits erhebliche Summen in die Entwicklung neuer Methoden und leistungsfähiger Materialien investiert wurden, schätzen Experten, dass auch im vergangenen Jahr noch durchschnittlich etwa 4 % des Bruttoinlandsproduktes einer westlichen Volkswirtschaft durch Korrosion im wahrsten Sinne des Wortes „vernichtet“ wurden. Bei einem Bruttoinlandsprodukt der BRD von geschätzten 2,9 Bill. € €für 2005 würde dies einen Schaden von rund 120 Mrd. € €bedeuten. Etwa 25 % davon könnten durch konsequente Anwendung bereits entwickelter Lösungen vermieden werden.

Rohrschellen bei Wer liefert Was?

Unsere Whitepaper-Empfehlung

Whitepaper Sealing Plugs: So verschließen Sie Hilfsbohrungen in Motoren, Pumpen, Hydraulikaggregaten oder Werkzeugmaschinen dauerhaft und absolut dicht. Leichte Installation, niedrige Kosten. Für Betriebsdrücke bis 500 bar.

Teilen: