Die Autoren: Dr. Gerhard Wötting ist Leiter Forschung & Entwicklung bei der H. C. Starck Ceramics GmbH & Co. KG, Selb; Dr. Wulf Pfeiffer ist Leiter Randschichttechnologien des Fraunhofer-IWM, Freiburg

Inhaltsverzeichnis

1. Gefüge und Eigenschaften des Si3N4-Werkstoffs

2. Beeinflussung des Si3N4-Werkstoffs durch Elektroerosion

3. Grundlegende Untersuchungen zur Erosion

4. Fertigung von Zahnrädern für Zahnradpumpen

5. Zum Unternehmen H. C. Starck Ceramics GmbH & Co. KG, Selb

Viele Anwendungen verlangen nach elektrisch leitfähiger Keramik, die sich per Elektroerosion bearbeiten lässt. Oft sollen die Keramiken zudem bei guten mechanischen Eigenschaften abrasiv und korrosiv beständig bis zu hohen Temperaturen und/oder leichter als Metall sein.

Dafür stand bisher Silizium-infiltriertes Siliziumcarbid (SiSiC) zur Verfügung, das aber nur eine Festigkeit von 350 MPa aufweist, kaum bruchzäh und damit spröde ist. Siliziumnitrid-(Si3N4)-Werkstoffe hingegen kombinieren zwar günstige Eigenschaften, sind jedoch elektrische Isolatoren und somit nicht per Elektroerosion bearbeitbar. Sekundärphasen wie MoSi2, TiN, TiC, Ti(C,N) und/oder TiB2 sorgen zwar für elektrische Leitfähigkeit, oft ist der resultierende Werkstoff aber kaum mehr oxidationsbeständig, was bei elektroerosiver Bearbeitung oder höheren Temperaturen zu inakzeptablen Schäden führte.

Spezielle Kombination der leitfähigen Phasen und Sinteradditive löste dieses Problem: So steht jetzt der Si3N4-basierende Werkstoff XN3050 zur Verfügung, der günstige mechanische Eigenschaften und eine Oxidationsresistenz bis 1000 °C an Luft aufweist. Das Material lässt sich porenfrei sintern und bedarf keiner Heißpress- oder HIP-Verfahren.

Gefüge und Eigenschaften des Si3N4-Werkstoffs

XN3050 besteht aus gestreckten, maximal 10 µm großen Körnern und einer Korngrenzphase, die sich aus den zugesetzten Sinterhilfsmitteln bildet. Die Verzahnung der Körner sorgt für die hohe Bruchzähigkeit von Si3N4-Werkstoffen. In dieser elektrisch leitfähigen Variante befinden sich zusätzlich globulare Ti (C,N)-Partikel in einer Konzentration, die eine durchgängige, elektrisch leitfähige Skelettstruktur bilden. So wird der hohe Leitfähigkeitswert realisiert.

Si3N4-Werkstoffe weisen mit Ausnahme der Härte bessere mechanische Eigenschaften auf als SiC. Durch Zusatz der elektrisch leitfähigen Phasen wird die Festigkeit gegenüber dem Si3N4-Basiswerkstoff um etwa 15 % reduziert, weitere Kennzahlen bleiben jedoch auf hohem Niveau. Somit eignen sich daraus gefertigte Bauteile für hohe Beanspruchungen. Auch zeigt der Werkstoff deutliche tribologische Vorteile gegenüber Standard-Si3N4.

Sollen aus dem Material komplexe Bauteile per Elektroerosion hergestellt werden, stellt sich die Frage, ob es dabei zu Oberflächen- oder Werkstoff-Schädigung kommt und wie diese von den Parametern abhängen.

Beeinflussung des Si3N4-Werkstoffs durch Elektroerosion

Folgende Vorgänge kennzeichnen den Abtrag bei der Elektroerosion: Durch Anlegen einer Spannung zwischen Elektrode und Werkstück heizt sich das Dielektrikum an den engsten Stellen soweit auf, dass sich lokal Gasblasen bilden, in denen sich ein temporärer Mikro-Plasmakanal ausbildet, der Drücke bis einige Tausend bar und Temperaturen bis einige Tausend °C aufweist.

Anschließende Implosion der Blase führt mit Aufschmelz- und Sublimationsprozessen zum kavitativen Werkstoffabtrag. So treten zumindest oberflächennah sehr hohe mechanische und thermische Werkstoffbeanspruchungen auf. Ist deren Tiefe größer als der Materialabtrag, muss mit einer Beeinflussung der Randschichtfestigkeit gerechnet werden. Zudem ist mit rauer Oberfläche, Eigenspannungen und chemisch-strukturellen Änderungen in der Randschicht zu rechnen. Eine Optimierung der Bearbeitung nur nach fertigungstechnischen Gesichtspunkten birgt daher die Gefahr von Festigkeitsverlust.

Grundlegende Untersuchungen zur Erosion

Bei der Drahterosion wird die Elektrode kontinuierlich ab- und aufgewickelt, so dass sich ihr Verschleiß nicht auf die Formgenauigkeit des Bauteils auswirkt. Mittels Lateral- und Winkelbewegungen lassen sich viele geometrische Formen erodieren.

Bei den beschriebenen Untersuchungen wurde zunächst weniger Wert auf große Formenvielfalt gelegt, als auf reproduzierbare Erodier-Bedingungen zur Herstellung von Proben, die eine Korrelation von Parametern mit den erreichbaren Vorschüben, Oberflächengüten und Festigkeitseigenschaften erlaubten.

Dazu wurden unter Variation von Entladestrom, Leerlaufspannung und Entladeleistung die kontinuierlich realisierbaren Schnittbedingungen ermittelt, die es erlaubten, aus scheibenförmigen Proben 8 mm x 7 mm x 40 mm große Rechteckstäbe zu schneiden. Diese wurden dann im Vierpunktbiegeversuch auf ihre Festigkeit geprüft.

Im ersten Schritt wurde die Oberflächengüte in Abhängigkeit der Erodier-Parameter durch Rauheitsmessungen bewertet: Unter Schruppbedingungen werden größere Rauheiten erzeugt als beim Schlichten. Ein glättender „Nachschnitt“ (100 µm Materialabtrag) setzt die Rauheit der erreichten Schnittfläche dagegen nicht mehr signifikant herab. Ökonomisch bietet Schruppen mit anschließendem Nachschnitt also keine Vorteile gegenüber direktem Schlichten ohne Nachschnitt.

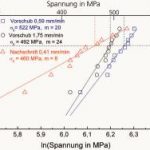

Der Einfluss unterschiedlicher Erodier-Bedingungen auf die Festigkeit wurde durch Vierpunktbiegeversuche ermittelt. Dabei stand die erosiv bearbeitete Oberfläche unter Zugbelastung. Die für keramische Werkstoffe typische Verteilung der Festigkeitswerte wurde durch Auftragung der Bruchwahrscheinlichkeiten über der Festigkeit im so genannten Weibulldiagramm vorgenommen.

Wie erwartet, schneidet Schruppen bezüglich erreichbarer Festigkeit schlechter ab als Schlichten. Die Unterschiede sind jedoch mit 492 gegenüber 522 MPa nicht groß und rechtfertigen eine Reduzierung der Schnittleistung um 2/3 nur in Ausnahmefällen, zumal die Streuung der Festigkeitswerte beim Schlichten eher größer ausfällt als beim Schruppen (Weibull-Modul von 20 gegenüber 24).

Überraschender Weise wurde die Biegefestigkeit durch einen zusätzlichen Nachschnitt nach dem Schlichten verschlechtert. Ermittelt wurde eine charakteristische Festigkeit von nur 460 MPa bei deutlich erhöhter Streuung der Festigkeitswerte (Weibull Modul 8). Mikroskopische Begutachtung der Oberflächen ergab, dass zwar im Mittel die gewünschte Reduzierung der Rauheit in gewissem Maß erreicht wurde. Es wurden jedoch auch Anzeichen lokaler Überhitzungen gefunden, die offensichtlich bei einigen Proben zu signifikantem Festigkeitsverlust führten.

Fertigung von Zahnrädern für Zahnradpumpen

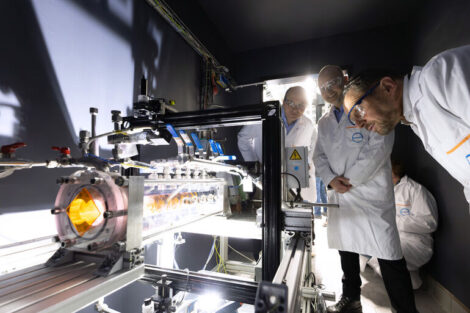

Zur Demonstration der Übertragbarkeit evaluierter Erodier-Parameter auf anwendungsrelevante Bauteile wurden Zahnradsätze draht-erodiert. Die Zahnräder sind Komponenten für Zahnradpumpen zum Fördern schlecht schmierender und korrosiver Medien, wobei die auftretenden mechanischen und tribologischen Belastungen nur von höherfesten und zähen Keramiken wie das hier behandelte elektroerosiv bearbeitbare Siliziumnitrid ertragen werden. Die vollautomatische Fertigung eines Zahnradpaares bestehend aus Innen und Außenzahnrad benötigte etwa 2 Maschinenstunden.

Zum Unternehmen H. C. Starck Ceramics GmbH & Co. KG, Selb

Im April 2019 hat die Kyocera Fineceramics GmbH mit Sitz in Deutschland alle Anteile der H.C. Starck Ceramics GmbH übernommen.

H.C. Starck Ceramics wurde 1985 unter dem Namen „Hutschenreuther Technische Keramik“ gegründet und 2001 Teil der H.C. Starck-Gruppe.

H.C. Starck Ceramics verfügt über eine reaktionsgebundene Siliziumkarbid-Prozesstechnologie (RBSiC*1), eine für Kyocera neue Technologie, die die Herstellung großer sowie komplex geformter Keramikteile mit einer sehr hohen Steifheit ermöglicht. Das neu erworbene Unternehmen bringt zudem hocheffiziente Produktionsanlagen mit modernen Technologien wie künstlicher Intelligenz (AI) mit.

Redigiert und aktualisiert am 08.03.2022 16:02 Uhr (eve)