Mit Gasturbinen für Kraftwerke gehört Siemens seit Jahren zu den führenden Herstellern. Um die stark steigende Nachfrage weiter bedienen zu können und gleichzeitig das Arbeitsumfeld der Mitarbeiter zu verbessern, setzt das Unternehmen bei der Bearbeitung der riesigen Turbinengehäuse erstmals Engspaltschweißen per Roboter ein.

Der Autor Walter Lutz ist freier Fachjournalist in Haiger

Die Stromerzeugung mittels Gasturbine, wie sie Siemens im Werk Berlin fertigt, wird immer stärker nachgefragt. Seit 1972 haben schon über 800 Gasturbinen das Werk verlassen; die 3500 Mitarbeiter des Standorts sind voll ausgelastet.

„Entsprechend groß ist der Fertigungsdruck“, so Uwe Krabetz, verantwortlicher Gruppenleiter der Gehäusefertigung. Denn räumlich expandieren kann Siemens am Berliner Standort kaum. „Also geht es nur mit moderner Fertigungstechnik, um die Produktion weiter zu optimieren, die Qualität zu erhöhen und den Ausstoß zu steigern.“

Bei den einzelnen Gehäuseteilen einer Gasturbine – sie messen bis 4,6 m im Durchmesser und werden aus bis zu 100 mm starkem, warmfesten Baustahl der Qualität 16Mo3 gefertigt – hatten die Verantwortlichen längst Schweißtechnik im Fokus. Hier arbeitet Siemens schon seit Jahren mit einer Cloos-Roboteranlage, auf der zum Beispiel das 30 t schwere Endstück der Gasturbine geschweißt wird. Die etwa 140 m Kehl- und V-Nähte werden darauf in 30 % weniger Schweißzeit realisiert. Auch die Nacharbeit sank um über 10 %.

Weiteres Rationalisierungspotenzial entdeckten die Experten beim Verschweißen der riesigen Flansche und Mannlöcher: „Wir brauchten für diese Verbindungsnähte im MAG-Handschweißverfahren bis zu vier 8-Stunden-Schichten. Dabei schluckte jede Naht aufgrund der 50-Grad-V-Geometrie etwa 150 Kilogramm Schweißdraht“, erinnert sich Krabetz. Allein es fehlte die Technologie, um diesen zeit- und materialintensiven Arbeitsschritt zu optimieren. Daher kam die Idee, gemeinsam mit Cloos eine roboterbasierte Lösung zu finden.

Draht pendelt im Engspaltschwert

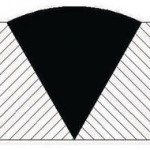

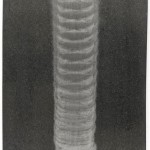

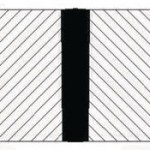

Cloos entwickelte daraufhin ein rund 30 cm langes Engspaltschwert mit einer Breite von 16 mm, das der Roboter in den Spalt zwischen Gehäusemantel und Mannlochstutzen beziehungsweise Flansch eintaucht. Statt der aufwändigen und großvolumigen V-Nähte kann Siemens durch das neue Verfahren eine Engspaltnaht mit parallelen Nahtflanken und nur 20 mm Spaltbreite verwenden. Zur Vorbereitung der Nahtflanken ist die Qualität des konventionellen Brennschnitts ausreichend.

Das Engspaltschwert führt Drahtelektrode, Schutzgas und Kühlwasser. Der Schweißdraht im Schwert wird über einen Mechanismus so bewegt, dass er exakt über dem Schweißbereich hin- und herpendelt. Im MAG-Engspaltverfahren werden bei den 300 mm starken Bauteilen so über 80 Lagen in gleichbleibend hoher Qualität aufgebracht. Der Roboter braucht dafür weniger als 4 h und bringt nur etwa 30 kg Schweißgut ein. „Gegenüber der bisherigen Handschweißung spart dies über 80 Prozent Zeit und Schweißdraht“, freut sich Uwe Krabetz über das enorme Einsparpotenzial auch bei Schutzgas und Energie. Das bringt noch einen weiteren Vorteil: Die relativ niedrige Energiezufuhr beim Engspaltschweißen minimiert den Materialverzug während des Schweißvorgangs.

Zwei Roboter am großen Portal

Um die großen Turbinenteile mit bis zu 4,6 m Durchmesser und 2 m Tiefe optimal zu schweißen, installierte Siemens im Sommer 2011 eine neue, komplexe Roboterschweißanlage. Hier werden zwei Roboter an einem 32 m langen und über 8 m hohen Portal bewegt, das zudem über eine Tiefe von 7,7 m verfügt. Es überstreicht dabei vier Arbeitszellen. „In zweien schweißen die Roboter, während in den anderen unsere Mitarbeiter die Bauteile vor- und nachbereiten“, erklärt Krabetz die Verkettung der Fertigungsschritte. Dabei wechseln die Roboter automatisch zwischen der neuen Engspalttechnik und dem MAG-Eindrahtprozess, mit dem die dicken Halbringe ins Turbinengehäuse geschweißt werden. „Wir können auch jeweils zwei Zellen kombinieren, um die geplanten Maxigehäuse für unsere neuen Turbinen zu bearbeiten.“ Denn Siemens will zukünftig aus zwei Teilgehäusen eine Einheit machen, um eine Flanschstelle einzusparen und wertvolle Arbeitszeit weiter zu reduzieren.

Über das Portal mit seinen Längs-, Höhen- und Querfahrwerken erreichen die gelenkigen Cloos-Roboter alle Schweißnähte an den bis zu 60 t schweren Gehäuseteilen. Die mechanisch sehr stabilen Roboter sind in Drehgelenkbauweise ausgeführt und verfügen über sechs Bewegungsachsen. Damit erreichen sie alle Schweißpositionen an den großvolumigen Bauteilen. Dynamische Servoantriebe ermöglichen eine Tragfähigkeit von 15 kg, und die präzisen Kompaktgetriebe sorgen für eine Wiederholgenauigkeit <0,1 mm. Die Robotersteuerung steuert sechs Roboterachsen plus drei Achsen des Portals.

Die Roboterschweißanlage ist mit Brennerwechselsystemen ausgerüstet, um automatisch zwischen Brennschneiden, Eindraht- und Engspaltschweißtechnik zu variieren. Überwacht und bedient wird die Anlage von einer Warte aus. Hier laufen zum Beispiel die Signale von sechs Kameras zusammen, die Bilder aus den Schweißbereichen übertragen. In diesem geschützten Raum ist auch die PC-Technik für die Steuerungssoftware „Carola EDI“ und die „Roboplan“-Offline-Programmierung untergebracht. Ist die Anlage einmal eingerichtet, laufen die Arbeitsschritte vollautomatisch ab.

In der Anlage liefern Impulsstromquellen des Typs GLC 603 Quinto die Schweißströme von 320 A. Sie verfügen mit einem maximalen Strom bis 600 A über genügend Leistungsreserven für künftige Siemens-Anforderungen. Ihre extrem schnelle Regelung und eine Mikroprozessorsteuerung für die Programmierung der Kennlinien sind die Basis, die Anlage optimal auf Werkstoff und Schweißnähte einzustellen. Über ein großes LCD-Display findet der Bediener alle Informationen im Klartext. Ein Handrad sorgt für eine einfache und schnelle Eingabemöglichkeit der Parametersätze, von denen sich 20 000 hinterlegen lassen. Die einmal programmierte Qualität ist damit jederzeit abrufbar.

„Das Engspaltschweißen eignet sich für die Verarbeitung von Bauteilen mit über 35 mm Blechdicke“, sagt Cloos-Niederlassungsleiter Volker Hedergott. Als Ansprechpartner vor Ort hat er das neue Fertigungskonzept gemeinsam mit den Experten im Cloos-Stammwerk in Rekordzeit realisiert. „Nur knapp ein Jahr verging zwischen Auftragserteilung, Lieferung und Inbetriebnahme der neuen Anlage.“

Cloos; Telefon: 02773 85-0; E-Mail: info@cloos.de

Teilen: