Inhaltsverzeichnis

1. Leckagen werden als unabwendbar hingenommen

2. Übergreifende Hülse statt Losflansche

3. Das Verbindungssystem im Detail

Zunächst ein Blick zurück: In den 1990er-Jahren erfindet der Berechnungsingenieur Alfred Schlemenat, damals noch im Dienst der MAN Gutehoffnungshütte AG (GHH), eine neuartige kraft- und formschlüssige Verbindungstechnik, die in den Folgejahren weltweit genutzt wird und härtesten Belastungen standhält. So testet das Hahn-Meitner-Institut in Berlin die Verbindung zum Einsatz an der „Kalten Neutronenquelle“. Die Bauteile überstehen dabei schadlos schlagartige Temperaturänderungen von 300 K. Das Prinzip: (Betriebs-) Belastungen werden bei diesem System nicht mehr über Schrauben übertragen, sondern – analog dem Wirkprinzip eines Keils – über keilförmige Spannelemente. Deren Winkel bewirken zwischen den Verspannflächen und der Verspannachse eine Selbsthemmung der miteinander verspannten Bauteile. Relativ kleine Schrauben erzeugen den Verspannungszustand, im Betrieb verhindern sie einen Übergang von der Haft- zur Gleitreibung. Die im Kraftnebenschluss liegenden Dichtungen sind vor mechanischen Einflüssen geschützt.

2015 lässt Schlemenat eine auf dieses System aufbauende Weiterentwicklung patentieren. Auch bei dieser Flanschverbindung bleiben die Schrauben unbelastet. Leckagen an neu erstellten Verbindungen vermeidet das System dauerhaft. Ebenso beseitigt es Undichtigkeiten an vorhandenen Verbindungen durch Nutzung eines Adapters. Bei einer korrekten Dimensionierung und Berücksichtigung aller stationär und instationär wirkenden Belastungen ist ein Versagen des Systems ausgeschlossen. Die Forderung „technisch dicht“ wird erfüllt, die Lebenszykluskosten der betreffenden Aggregate / Bauteile werden maßgeblich minimiert. In einer Rohrleitungsverbindung an einem Heißluftprüfstand für Hochtemperaturspeicher beim Deutschen Zentrum für Luft- und Raumfahrt (DLR) bewährt sich das System bei maximalen Betriebstemperaturen von 830 °C bereits im praktischen Einsatz.

Leckagen werden als unabwendbar hingenommen

Die seit Jahrzehnten nahezu unverändert genutzten Flanschverbindungen halten in der Regel dicht. Jedoch: Durch die bauartbedingt nur in einem relativ großen Abstand zur lastführenden Anschlusskonstruktion anzuordnenden Schrauben wirken die zu übertragenden Kräfte mit einem ungünstigen Hebelarm. Das Verformungsverhalten der Bauteile und folglich die Dichtheit der Verbindung werden in Folge negativ beeinflusst. Und mit Zunahme der Stülpverformungen steigt das Risiko von Leckagen. Dass diese gar nicht so selten auftreten, zeigte die Ausführung von Dr. Jürgen Deininger vom Tüv-Süd Industrie Service auf einer Fachtagung. Im Rahmen seines Vortrags „Risiko-orientierte Instandhaltung als Werkzeug für die Inspektionsplanung“, erklärte der Experte: „Flanschleckagen sind der häufigste Problempunkt“. Und tatsächlich: Leckagen gelten (gemäß der allgemeinen Wahrnehmung „Undichtigkeiten treten nun mal auf“) in der Fachwelt als nichts Außergewöhnliches, wobei selbst die anfallenden Kosten zur Beseitigung – einschließlich nicht unerheblicher Folgekosten – als scheinbar unabwendbar in Kauf genommen werden.

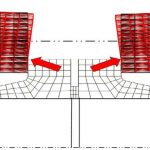

Leckagen sind unter anderem zurückzuführen auf das ungünstige Verformungsverhalten der Flansche, auf dynamische und/oder thermische Belastungsänderungen, auf Einflüsse infolge radialer Dehnungsdifferenzen im Bereich der jeweiligen Dichtungsanlage bei nicht paarig miteinander verspannten Bauteilen, auf nicht bekannte oder aber nicht berücksichtigte Zusatzbelastungen, ferner auf das Überpressen von bestimmten Dichtungen im Krafthauptschluss sowie auf eine Reduzierung der erforderlichen Dichtungsvorpressung infolge Schraubenrelaxation. Dagegen weisen Flanschbunde im Gegensatz zu den bauartbedingt weit auskragenden Vorschweißflanschen die idealen Voraussetzungen auf, um dichte Verbindungen zu erreichen, da die mit einem kleineren Hebelarm auf die Bauteile wirkenden Kräfte zu geringeren Stülpverformungen führen. Ein weiterer Vorteil zeigt sich bei hohen Betriebstemperaturen, da sich infolge der geringeren radialen Erstreckung günstigere radiale Temperaturgradienten im Flanschbund einstellen. Die daraus resultierenden Stülpverformungen sind in der Folge ebenfalls gering.

Übergreifende Hülse statt Losflansche

Derzeit werden zum Verspannen der Flanschbunde Losflansche genutzt. Infolge der nicht vorliegenden Stützwirkung einer angeschlossenen Zylinderschale stellen sich bei ihnen extrem große Stülpverformungen ein. Mit zunehmender Belastung verändern sich die anfänglichen Flächenlasten an den jeweiligen Kontaktstellen zwischen Losflansch und Flanschbund in eine außen am Bund wirkende Linienlast. Zur Vermeidung von örtlichen Spannungsüberschreitungen wurden die Einsatzmöglichkeiten der Flanschbunde hinsichtlich Nennweite und Nenndruck in den betreffenden Normen daher begrenzt. Von Nachteil ist zudem, dass die in jeder Hinsicht behindernden Losflansche vor der letzten Rundnaht auf einem der Grundkörper aufgesetzt und bis zum Abschluss der Montage stets als „lose flatternde“ Bauteile transportiert und irgendwie befestigt werden müssen. Verspannt man die Flanschbunde anstelle der Losflansche jedoch mit der übergreifenden Hülse des Verbindungssystems „Schlemenat“ und ordnet zugleich die Dichtungen im Kraftnebenschluss unter anderem in einem Zwischenring an, ergeben sich gegenüber allen bekannten Flanschverbindungen Vorteile. Da die Hülse gegenüber den bisherigen Ausführungen keinen radial nach innen vorspringenden Ansatz mehr aufweist, ist sie axial frei verschiebbar und muss erst zu Beginn der Montage oder während einer Umbaumaßnahme zur Leckagebeseitigung über einen der Bunde geschoben werden. Fertigung, Transport und Montage werden erheblich vereinfacht.

Das Verbindungssystem im Detail

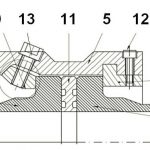

Gemäß Abbildung 1 werden die Belastungen vom rechten Flanschbund (2) über Abschersegmente (8) zur Hülse (5) und von dieser über keilförmige Spannelemente (9) zum linken Flanschbund (2´) übertragen. Während der Montage wird mit den selbsthemmenden keilförmigen Spannelementen (9) – analog dem Wirkprinzip eines Keils – ein Kraft- und Formschluss zwischen den zu verbindenden Bauteilen erzeugt, wobei relativ kleine Schrauben, mit denen zuvor der Verspannungszustand erzeugt wurde, einen Übergang von der Haft- zur Gleitreibung verhindern. Die Gestaltung der auf Abscheren belasteten Segmente (8), die gegebenenfalls zur Montagevereinfachung mit relativ kleinen Schrauben (12) an der Hülse fixiert werden, erfolgt gemäß den bekannten Ausführungen von Scherringverschlüssen. Diese in Kombination mit dem Verbindungssystem „Schlemenat“ stellen das Alleinstellungsmerkmal der neu patentierten Flanschverbindung dar.

Das System führt in nahezu allen Bereichen der Technik – besonders wenn explosive und toxische Medien im Spiel sind – zu wirtschaftlich vorteilhaften Anwendungen: Im Rohrleitungsbau, an Verbindungen zwischen Rohrleitungen, an Maschinengehäusen oder Aggregaten, an Verbindungen zwischen Wärmetauscherhaube und WT-Gehäuse, ferner zum Erreichen von dauerhaft dichten Verbindungen zwischen Kolonnensegmenten in der Chemie / Petrochemie sowie als neue Isolier-Flanschbund-Verbindung, mit der erstmals eine vorbeugende Instandhaltung im Pipelinebetrieb erreicht wird. Das System spielt seine Vorteile ebenfalls an emaillierten oder mit einem Verschleißschutz ausgekleideten Bauteilen aus, ferner an Verbindungen aus Kunststoff. kf

Mehr zur pantentierten Flanschbund-Verbindung von ConsysAS