Kunststoffe ersetzen immer häufiger andere Materialien. Im Automobilbau werden damit völlig neue Anwendungsbereiche erschlossen. Gleichzeitig stellen Kunststoffe die Konstruktion und die industriellen Fertigungsverfahren vor neue Herausforderungen. Insbesondere die gängigen Klebe- und Schweißverfahren tun sich schwer mit den Null-Fehler-Anforderungen im industriellen Maßstab. Das Laser-Durchstrahlschweißen bringt hier technologische Vorteile.

Der Autor: Martin Ortgies, Fachjournalist, Hannover

Laut einer aktuellen Studie von Frost & Sullivan wird der Einsatz von Kunststoffen in der Automobilindustrie weiter stark zunehmen. Als Gründe nennt die Studie das geringere Gewicht, die robusten Eigenschaften, die bessere Design-Flexibilität und deutliche Kostenvorteile durch niedrigere Verarbeitungs-, Montage- und Endfertigungskosten.

Anforderungen aus der industriellen Fertigung

Die industrielle Verarbeitung von Kunststoffen fordert stabil laufende Fertigungsprozesse, die eine möglichst hundertprozentige Ausbeute ohne Fehlteile bringen. Schließlich müssen fehlerhafte Bauteile ohne aufwändige Nachprüfungen sicher erkannt werden, um spätere Folgekosten zu vermeiden.

Die Fügetechnologie ist relativ weit hinten in der Prozesskette bis zum fertigen Bauteil, sodass sich aus Fehlern in Vorprozessen vergleichsweise teure Fehlteile ergeben. Für eine ökonomische Produktion gilt es,

- normgerechte von fehlerhaften Fügepartnern zu unterscheiden,

- anspruchsvolle Produktlayouts sicher umzusetzen

- das Bearbeitungsfenster möglichst weit zu öffnen und

- Prozessparameter zu erfassen, mit denen sich ein erfolgreicher Schweißprozess belegen lässt.

Die Konstruktion und Fertigung von Kfz-Rückleuchten ist ein typisches Beispiel: Bisherige Fügeverfahren konnten bei großen Kunststoffteilen mehrachsige Wölbungen, hohe Qualität der sichtbaren Nähte und größere Wirtschaftlichkeit des Verfahrens nicht miteinander kombinieren. Mit der Serienfreigabe des LPKF-Hybridschweißen mit roboterbasiertem Schweißkopf bei mehreren deutschen Kfz-Herstellern aus dem Premiumsegment gelang dem Laserschweißen auch hier der Durchbruch.

Gegenüber gängigen thermischen, mechanischen oder adhäsiven Verfahren zum Fügen von Kunststoffen überzeugt das Laser-Durchstrahlschweißen mit technologischen Vorteilen. Das Laserschweißen ist ein berührungsloses Verfahren, das die mechanische Belastung der Bauteile auf ein Minimum reduziert. Vibrationen, die das Kunststoffgehäuse oder Komponenten im Inneren schädigen können, treten nicht auf. Das Laserschweißen benötigt keine Fremdkörper oder Zusatzstoffe, die Fügeverbindungen sind unempfindlich für Temperaturunterschiede und die geschweißte Oberfläche erfüllt auch im unmittelbaren Sichtbereich hohe optische Ansprüche.

Sichere Prozessüberwachung

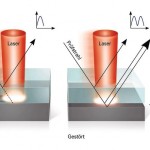

Das Laser-Durchstrahlschweißen basiert im Wesentlichen auf unterschiedlichen Absorptionsraten der beiden Fügepartner. Wenn diese Werte einen Schwankungskorridor verlassen, ist keine sichere Schweißung mit den einmal ermittelten Parametern mehr möglich. Mit einem externen Transmissionstestgerät lassen sich die Absorptionswerte der Fügepartner vor dem Schweißen manuell prüfen. Eleganter ist ein Transmissionstest im Lasersystem selbst: Dann stoppt der Schweißprozess, und der Bediener kann entweder die Prozessparameter anpassen oder das Bauteil tauschen. Durch die Fügewegüberwachung, eine Pyrometerkontrolle, eine Verbrennungsdetektion oder die von LPKF patentierte Reflexionsdiagnostik lassen sich noch im Fügeprozess verlässliche Aussagen zum Schweißergebnis treffen – ohne dass zusätzliche Maschinenzeit benötigt wird.

Am Beispiel der Fügewegüberwachung wird das Prinzip deutlich: Vom vorher festgelegten Nullpunkt startet das Schweißsystem den Energieeintrag in das Bauteil. Dieser wird beim Verfahren „Schweißung nach Weg“ gestoppt, wenn eine definierte Setzung erreicht ist. Entspricht die benötigte Zeit den vorgegebenen Werten, wird das Bauteil als Gutteil bewertet. Anschließend folgt ein zeitgesteuerter Abkühlvorgang unter Beibehaltung des Spanndrucks. Mit dieser Prozessführung lässt sich beispielsweise das Einhalten einer absoluten Bauteilhöhe sicherstellen. Selbst bei schwankenden Materialeigenschaften ergeben sich durch die Fügewegüberwachung sicher verbundene Gutteile mit präzisen Geometrien.

Optische Prozessdiagnostikmodule wie die Pyrometrie erfassen lokale Fehler. Die Pyrometrie stellt fest, ob Lücken in den Schweißkonturen die Wärmeübertragung verhindern oder Fremdkörper zu lokalen Verbrennungen führen. Die Reflektionsdiagnostik ist in der Lage, das Schweißergebnis selbst zu verifizieren – im Prozess, ohne zusätzlichen Zeitbedarf oder Bedienereingriff.

So werden gängige Fehlerbilder bereits im Schweißprozess identifiziert und der Bediener auf die Abweichungen hingewiesen. Alle Parameter des Schweißvorgangs werden gespeichert und für ein lückenloses Tracking & Tracing per Schnittstellen weitergegeben.

Das Laser-Durchstrahlschweißen ist dank moderner Lasersysteme sehr wirtschaftlich, besonders flexibel und präzise. Es wird mittlerweile von allen namhaften Zulieferern der Automobilindustrie, in der Medizintechnik und bei anspruchsvollen Konsumgütern als Standardverfahren eingesetzt. Für eine ganze Reihe von kritischen Produkten zählen die optischen Eigenschaften und die integrierbaren Qualitätssicherungsmaßnahmen. Unternehmen, die zunächst Erfahrungen mit dem Laserverfahren sammeln wollen, können ihre Bauteile durch die LaserMicronics GmbH, ein Tochterunternehmen der LPKF AG, bearbeiten lassen. I

Info & Kontakt

LPKF Laser & Electronics AG Bereich Laser Welding Manuel Sieben Manager Business Development Tel.: 0911 669859-7444 manuel.sieben@lpkf.com www.lpkf-laserwelding.de

Informationen zum Laser-Kunststoffschweißen in der Automobilindustrie

Unsere Whitepaper-Empfehlung

Der AGV5D von Aerotech bringt neuen Wind in die hochpräzise Mikrobearbeitung. Erfahren Sie, wie das 5-Achsen-Lasersystem präzise Bohrungen, konturierte Schlitze und komplexe Geometrien mit Submikrometer-Toleranzen realisiert.

Teilen: