Inhaltsverzeichnis

1. Umfassendes Spektrum

2. Unterschiedliche Energie

3. Schichten für alle Fälle

4. Weitreichendes Wissen

Hochbeanspruchte Komponenten und Werkstoffe stehen leistungsmäßig vor der Quadratur des Kreises. Anforderungen wie Verschleiß- und Korrosionsbeständigkeit bei gleichzeitig herausragender mechanischer Festigkeit kann ein Werkstoff allein oftmals nicht erfüllen. Nicht minder herausfordernd ist, die Kombination von Leichtbau und Reibungsreduktion mit steigenden Leistungsansprüchen der Anwender. Abhilfe bieten hier neue Fertigungstechnologien und individuell angepasste thermische Schichten. Mit ihnen lassen sich die unterschiedlichen Aufgaben von Bauteiloberfläche und -kern funktional trennen und somit voneinander lösen. Durch die nur lokal begrenzte Bearbeitung der verschlissenen oder durch Fertigungsfehler beeinträchtigten Bereiche bleibt das oftmals kostenintensive Grundbauteil erhalten. Dies bedeutet eine signifikante Zeit- und Kostenersparnis.

Umfassendes Spektrum

Mit sechs verschiedenen thermischen Beschichtungsverfahren bietet Pallas ein ungewöhnlich breites Bearbeitungsspektrum für Einzelteile sowie Klein- und Mittelserien aus einer Hand: Neben Pulver- und Drahtflammspritzen umfasst das Verfahrensangebot Lichtbogen-, Plasma- und Hochgeschwindigkeits-Flammspritzen (HVOF) sowie Laserbeschichtung. Groß ist auch die Auswahl der angebotenen Beschichtungswerkstoffe, Schichtaufbauten und -dicken. Mit multifunktionalen Schichtsystemen, die mehrere Eigenschaften kombinieren, untermauert das Unternehmen seinen Expertenstatus. Die jahrzehntelange Zusammenarbeit mit einer Vielzahl von Branchen erklärt nicht nur die enorme Bandbreite der ständig bereitgehaltenen Werkstoffe, sondern auch die Innovationsstärke bei der Entwicklung unkonventioneller Lösungen. Die verfahrensübergreifende Kompetenz macht Pallas auch in der Großserienproduktion zum gefragten Ansprechpartner für Schichtentwicklungen.

Unterschiedliche Energie

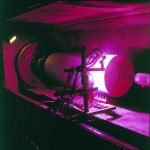

Je nach Art und Einsatzgebiet der Komponenten erfolgen thermische Korrosions- und Verschleißschutzbeschichtungen per Flamme, Lichtbogen-, Plasma-, HVOF- oder Laser-Verfahren. Pulverflammspritzen erzeugt bis zu mehrere Millimeter dicke Schichtstärken und eignet sich besonders zur Reparaturbeschichtung mit Metallen. Mit Drahtflammspritzen kann nahezu jeder drahtförmig vorliegende Werkstoff aufgetragen werden. So entstehen leistungsfähige Verschleiß-, Einlauf- und Korrosionsschutzschichten, zudem selbstschmierende Oberflächen. Durch Lichtbogenspritzen entstehen je nach eingesetztem Beschichtungswerkstoff sehr belastbare, fest anhaftende, hochtemperaturfeste und oxidationsresistente Oberflächen. Atmosphärisches Plasmaspritzen verarbeitet in der bis zu 20.000 °C heißen Plasmaflamme sogar hochschmelzende Keramiken und deren Verbindungen zu extrem harten und verschleißfesten Schichten. Beim Hochgeschwindigkeits-Flammspritzen (HVOF) erzeugt die Verbindung von hoher kinetischer Energie mit vergleichsweise niedriger thermischer Energie sehr gut haftende, homogene und dichte Hartmetallschichten. Laserverfahren verbessern Randschichteigenschaften von teuren, hochbeanspruchten Komponenten. Durch die extrem eng begrenzte Energiezufuhr werden Bauteil und Werkstoff nur minimal belastet. Die schmelzmetallurgisch angebundene Schicht haftet auch bei extremer Belastung dauerhaft.

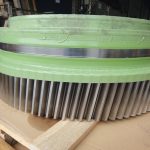

Die deutlich kürzere Zeit zum Schichtaufbau begründet häufig eine Überlegenheit des thermischen Spritzens gegenüber der Galvanik. Rotationssymmetrische Bauteile wie Rollen, Walzen, Wellen und Zylinder sind konstruktionsbedingt besonders für thermische Beschichtungen geeignet. Durch die lokal begrenzte Bearbeitung und steuerbare thermische Bauteilbelastung können sogar Holz, Kohlefaser- oder Glasfaserkompositwerkstoffe beschichtet werden.

Schichten für alle Fälle

Schichtdicken von 20 µm bis zu mehreren Millimetern, so gut wie keine Einschränkungen bei den Grundwerkstoffen und eine nahezu unbegrenzte Auswahl an Beschichtungswerkstoffen kennzeichnen die Flexibilität des thermischen Spritzverfahrens. Die so aufgebrachten Schichten haften vorwiegend durch mechanische Verklammerung. Neben Korrosions- und Verschleißschutz leisten sie elektrische oder thermische Isolation und erlauben die Herstellung von Gleit-, Antihaft-, Einlauf- und selbstschmierenden Schichten. Als Korrosionsschutzschichten für Dichtsitze, Walzen und Formteile kommen vor allem Edelstahl, Aluminium oder Zink zum Einsatz. Dichtsitze und Walzen erhalten mit niedrigschmelzenden Metallen kostengünstige und im Bedarfsfall bis zu mehrere Millimeter dicke Schichten. Zum Verschleißschutz werden auf den Anwendungsfall abgestimmte Hartmetalle wie Wolframcarbid und Chromcarbid oder Keramik zur Substitution von Hartchrom eingesetzt. Extrem harte und verschleißfeste Keramikbeschichtungen bieten in abrasiven und thermisch oder chemisch aggressiven Atmosphären sicheren Schutz vor Korrosion und Verschleiß.

Einlaufschichten überzeugen in der Luftfahrtindustrie und in der Energieerzeugung. In der Textil- oder Papierindustrie erhält die vernickelte Oberfläche von Galetten, die aggressiven chemischen, thermischen und mechanischen Angriffen ausgesetzt sind, an kritischen Flächen eine zusätzliche Keramikschutzschicht. Für den jeweiligen Einsatz ausgelegte, hochleistungsfähige Keramikbeschichtungen schützen stark belastete Komponenten aus Faserverbundwerkstoffen vor vorzeitigem Verschleiß, thermischer oder korrosiver Beanspruchung.

Thermische oder elektrische Isolationsschichten entstehen durch Pulverbeschichtung oder Plasmaspritzen. Je nach Schichtdicke bieten sie durch gezielte Nachbearbeitung Durchschlagsfestigkeiten von mehr als 10 kV, wodurch sie Anlagen zuverlässig vor Beschädigung durch Kriechströme oder Kontaktreaktionen schützen. Abhängig von Rahmenbedingungen wie Anwendungstemperatur und Diffusionsbeständigkeit kommen auch spezielle Beschichtungen mit Kunststoff oder PEEK zum Einsatz. Für die Stahlindustrie entwickelte Pallas eine hochtemperaturfeste, wärmeisolierende Walzenbeschichtung aus mehreren Werkstoffen und Beschichtungsverfahren. Diese daraus resultierende Schicht wirkt mit einem um Faktor 4 bis 5 verzögerten Temperaturfluss leicht isolierend und erhöht so die Standzeit der von innen gekühlten Walzen bei Einsatztemperaturen von bis zu +1500 °C um das 4-Fache. Da thermische Beschichtungen in ihren Eigenschaften präzise reproduzierbar sind, ist auch die Regenerierung der Walzenbeschichtung nach Verschleiß gesichert.

Weitreichendes Wissen

Das breite Anwendungsspektrum von thermischen Beschichtungen und die Einstellung maßgeschneiderter Eigenschaften setzen jedoch langjährige Erfahrung mit den Verfahren und weitreichende Werkstoffkenntnisse voraus. Eine detaillierte Kosten-Nutzen-Analyse und eine Vielzahl zu berücksichtigender Parameter geben Aufschluss darüber, welches Verfahren im Einzelfall die geeignete Variante ist. Neben der Art der Belastung fließen Faktoren wie chemische und thermische Randbedingungen, das Zusammenspiel mit Umgebungsmedien, Bauteilstückkosten und -funktionen sowie Dauer und generelle Machbarkeit einer Ersatzbeschaffung in diese Bewertung ein. Dank profunder Expertise und Vielfalt der im Unternehmen eingesetzten Verfahren schöpft Pallas die Potenziale von thermischem Spritzen maximal aus und ist somit Partner der Wahl für anspruchsvolle Aufgaben in der Oberflächenbehandlung. bec

Pallas Oberflächentechnik GmbH & Co. KG

Adenauerstrasse 17

52146 Würselen

Telefon: +49 [0] 2405 4625-0

Telefax: +49 [0] 2405 4625-111

info@pallaskg.de

Geschäftsführung: Alex Kalawrytinos, Eva Blumenau, Stephan Kalawrytinos

Detaillierte Informationen zu den thermischen Schutzschichten: