Ein Composite-Getriebegehäuse mit thermoplastischer Matrix ist etwa 30 % leichter und deutlich leiser als ein konventionelles Aluminiummodell – das ergaben Studien, die im Vorfeld der Entwicklung angestellt wurden. Dieses Optimierungspotenzial wurde bisher nur in verschiedenen Technologiedemonstratoren aufgezeigt. Der von einem auf Technology & Innovation fokussierten interdisziplinären Team um ARRK Engineering gefertigte Prototyp ist somit wohl das erste reale Bauteil dieser Art, das so in einem Fahrzeug verbaut werden könnte.

„Uns hat die Verbindung von Komplexität und Machbarkeit des Vorhabens gereizt“, erläutert Monika Kreutzmann, Leiterin des Center of Competence (CoC) Composites bei ARRK Engineering. Der Anspruch der Beteiligten war, dass bei entsprechenden Stückzahlen auch die Wirtschaftlichkeit in das Umfeld der üblicherweise verwendeten Materialien rückt. „Die niedrigen Investitionskosten und die Verwendung bekannter Technologien machen langfaserverstärkte Bauteile mit thermoplastischer Matrix wirtschaftlich sehr interessant“, bestätigt Dr. Thomas Schneider, Leiter Technology & Innovation bei ARRK Engineering.

Re-Engineering ergibt Zielwerte für Composite-Gehäuse

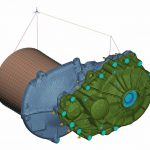

Die Projektzeit wurde in drei Phasen eingeteilt. In der ersten wurde das grobe Konzept erstellt, in der zweiten der konkrete Entwurf erarbeitet und in der dritten die Details ausgeführt. Um gewissermaßen das Pflichtenheft erstellen zu können, wurden zunächst über das Re-Engineering eines bestehenden Aluminiummodells die Zielwerte ermittelt, die mindestens erreicht werden sollten. Da insbesondere die Steifigkeiten erheblichen Einfluss auf Lebensdauer und Akustik des Getriebes haben, lag hier der Fokus der Überlegungen bezüglich der Geometrie. Die Entwicklung wurde mit intensiver Nutzung von Simualtionsmethoden vorangetrieben. Alle Lösungswege wurden auf diese Weise überprüft und Lösungskonzepte virtuell auf ihre Funktionalität und ihr Potenzial hin untersucht.

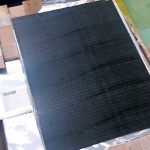

„Aufgrund der kurzen Zykluszeiten und damit verbundenen hohen Stückzahlen entschieden wir uns für einen thermoplastischen Werkstoff, der mit kurzfaserverstärktem Kunststoff umspritzt werden sollte“, beschreibt Kreutzmann den grundsätzlichen Ansatz. Die unterschiedlichen Szenarien sowie ihre Machbarkeit wurden jeweils in Press- bzw. Spritzgusssimulationen bewertet und optimiert. „In die Entwicklung flossen außerdem unsere Erfahrungen im Umgang mit Thermoplasten bzw. deren Kombination mit anderen Materialien ein. Auch die Kenntnis der relevanten Versagensmodelle sowie das Know-how zum Einsatz von Spritzgussverfahren waren hilfreich“, so Kreutzmann. Anders sah es hingegen beim Umformen des Organoblechs aus. Hier war kaum Vorwissen zu den Zykluszeiten oder den Temperaturen vorhanden. Schwierigkeiten für die Umsetzung ergaben sich zudem aus der eingeschränkten Verfügbarkeit des gewünschten Gewebes sowie des Matrixwerkstoffs. Hier musste zunächst ein Hersteller gefunden werden, der in der Verwendung von Karbonfaserverbundstoffen ebenfalls die Zukunft der Automobilindustrie sieht – was jedoch schließlich gelang.

Topologieoptimierung: UD-Tapes sorgen für lokale Verstärkung

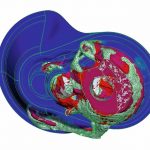

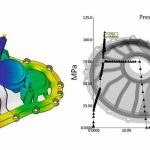

Für das Design des Bauraums wurden zunächst über eine Topologieoptimierung – unter Berücksichtigung von Zug- und Druckbereichen – die Kraftverläufe im Gehäuse ermittelt. Der daraus abgeleitete Entwurf diente als erster Anhaltspunkt dafür, wo das Material platziert bzw. wie die Lagen des Organoblechs optimiert werden müssen, um die erforderliche Steifigkeit zu erreichen. Weiterhin wurden in umfangreichen Simulationen die möglicherweise unter Last auftretenden Verformungen untersucht. Dabei erwies sich die Torsion des Gehäuses als dimensionierende Größe, der mit 45°-Lagen begegnet wurde. Zudem galt es lokale Schwachstellen zu identifizieren, um diese gezielt zu minimieren bzw. die auftretenden Dehnungen zu reduzieren. „Neben der FEM-Optimierung wurde daher manuell nach Möglichkeiten einer punktuellen Verstärkung gesucht, die mit möglichst wenig zusätzlichem Gewicht einhergeht“, schildert Raik Rademacher, Teilprojekleiter Engineering, die Vorgehensweise der Entwickler. Gekreuzte unidirektionale (UD)-Tapes zeigten dabei einen besonders positiven Einfluss. Die Dicke der eigentlichen Organobleche konnte daraufhin von 5 auf 4 mm reduziert werden, was nicht nur Gewicht spart, sondern auch den Umformprozess des Organoblechs in der Presse begünstigt.

Der detaillierte Entwurf sah weiterhin die Verwendung von Aluminium-Inserts vor, die die in die Lager eingeleiteten Lasten auf das Organoblech übertragen. Mit diesen Inserts konnte die Wellenverkippung deutlich reduziert werden. „Da die Lagersitze auf 30 µm genau passen müssen und so wenig Nacharbeiten wie möglich anfallen sollten, wurden die entsprechenden Prozessparameter und ihre Auswirkungen, etwa auf den Verzug, im Versuch ermittelt“, legt Rademacher die Details dar. Neben den UD-Tapes tragen auch Spritzgussrippen auf dem Organoblech zum Erreichen der Steifigkeitsziele bei. Als positiver Nebeneffekt des Einsatzes der Spritzgusstechnologie kann auf Endkontur gefertigt werden und es fallen keine nachträglichen Bohrungen mehr an. Auch die Nacharbeit wird dadurch erleichtert. Zudem verhindert der kurzglasfaserverstärkte Spritzguss den Kontakt zwischen der Karbonfaser und den metallischen Inserts. Diese galvanische Trennung beugt Korrosionserscheinungen vor, sodass keine zusätzliche Beschichtung erforderlich ist.

Der Herstellungsprozess – von der Preform zum fertigen Bauteil

Die Herstellbarkeit wurde durch die enge Einbindung von ARRK/Shapers, dem Spezialisten für Werkzeugfertigung innerhalb der ARRK-Gruppe, sowie durch die Simulation des Pressvorgangs mit der Software des Kooperationspartners ESI sichergestellt. Da die Prototypen der ersten Gehäusehälfte in einem zweistufigen Prozess realisiert wurden, war die Neuentwicklung jeweils eines Werkzeuges für den Pressprozess und für das anschließende Umspritzen erforderlich: In der ersten Phase werden das Organoblech und die verstärkenden UD-Tapes erwärmt und in einem Pressverfahren so umgeformt, dass sich die Matrixwerkstoffe verbinden und die gewünschte Preform entsteht. Das anschließende Zuschneiden der Preform erfolgt mittels Wasserstrahlschneiden. In der zweiten Phase wird die Preform erneut erwärmt und im Spritzgusswerkzeug umspritzt, um die finale Geometrie einschließlich der Rippen sowie weiterer Funktionsflächen zu erzeugen. „Als schwierig erwiesen sich, wie zu erwarten, die hohen Temperaturen und die mechanische Belastung vor und beim Pressvorgang des Organoblechs. In Versuchen konnte schließlich ein gangbarer Weg gefunden werden“, gibt Kreutzmann Einblick in die Arbeit des Technology-and-Innovation-Teams.

Die akustischen Vorteile sowie die Reduktion des Gewichts stellten sich wie erhofft ein: Das Getriebegehäuse wurde durch die Verwendung von faserverstärktem Thermoplast um 30 % leichter. Zur Funktionskontrolle soll der Prototyp im Laufe dieses Jahres umfassenden Hardware-Versuchen unterzogen werden. Parallel dazu soll die zweite Gehäusehälfte gebaut werden. Zur besseren Veranschaulichung wurde bereits ein transparenter Kunststoffprototyp aus PMMA umgesetzt. Die zusammengebaute Version wurde im Rahmen der Composites Europe im Dezember 2016 erstmals der Öffentlichkeit vorgestellt. „Das rege Interesse aus weiten Teilen der Branchen zeigt die Brisanz der Entwicklung. Wir gehen davon aus, dass die Wirtschaftlichkeit des Verfahrens mit zunehmender Nutzung des Automatisierungspotenzials steigt. Wenn etwa die beiden Prozessstufen zusammengefasst werden, sinken auch die Herstellungskosten entsprechend“, prognostiziert Kreutzmann. bec

Mehr zur ganzheitlichen Produktentwicklung aus faserverstärkten Werkstoffen:

Composites Europe: Halle 4, Stand D40

„In die Entwicklung flossen unsere Erfahrungen im Umgang mit Thermoplasten bzw. deren Kombination mit anderen Materialien ein. Auch die Kenntnis der relevanten Versagensmodelle sowie das Know-how zum Einsatz von Spritzgussverfahren waren hilfreich.“

„Neben der FEM-Optimierung wurde manuell nach Möglichkeiten einer punktuellen Verstärkung gesucht, die mit möglichst wenig zusätzlichem Gewicht einhergeht.“

„Die niedrigen Investitionskosten und die Verwendung bekannter Technologien macht faserverstärkte Bauteile mit thermoplastischer Matrix sehr interessant für den Einsatz im Bereich Elektromobilität.“