Hochkomplexe und individualisierte Produktion sowie Bauteile mit komplett neuen Formen und Funktionalitäten: Die Additiv-Generative Fertigung birgt ein enormes Potenzial für die Industrieproduktion. Dresden als Europas 3D-Druck-Zentrum ist ganz vorn mit dabei.

Kai Schulz, Pressesprecher der Landeshauptstadt Dresden

Unternehmer und Forscher aus Dresden – Europas führendes Zentrum für 3D-Druck – präsentierten auf der Hannover Messe 2016 neuartige Lösungen für die Additiv-Generative Fertigung. „Dass Dresden Europas bedeutendster Standort für Mikroelektronik ist, ist weltweit bekannt. Auch als Material-Standort und im Bereich der Additiv-Generativen Fertigung ist Dresden europaweit führend“, sagt Raoul Schmidt-Lamontain, Bürgermeister und Beigeordneter für Stadtentwicklung, Bau und Verkehr der Landeshauptstadt.

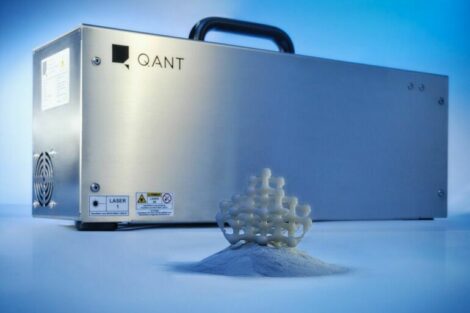

An die Additiv-Generative Fertigung hat die Industrie immense Erwartungen. Durch 3D-Druck ist auf Basis dreidimensionaler Modelle ein schichtweiser Aufbau von Objekten in einem Stück möglich – und zwar durch Laser und Elektronenstrahlen. Auf diese Weise können auch komplexe Geometrien kosten-, zeit- und ressourcensparend aufgebaut werden. Laut der Studie „Additive Manufacturing – next generation“ der Unternehmensberatung Roland Berger ist der Markt für Additiv-Generative Fertigung seit 2004 jährlich um durchschnittlich 20 % gewachsen. Dabei hat die 3D-Druck-Technologie in den Anwendungsbereichen Medizinprodukte, Luft- und Raumfahrt sowie Turbinenbau bereits Serienreife erreicht. Für die kommenden Jahre rechnen die Experten mit einem jährlichen Branchenwachstum von mehr als 30 %. Additiv-Generative Fertigungsverfahren machen gerade in Verbindung mit globalen Trends wie Digitalisierung und Industrie 4.0 völlig neue Produktionskonzepte möglich, die den Weg zur vollautomatischen 3D-Produktion ebnen.

Partner wollen Grenzen des Machbaren überwinden

Mit den Dresdner Fraunhofer-Instituten für Werkstoff- und Strahltechnik IWS, für Keramische Technologien und Systeme IKTS sowie für Fertigungstechnik und Angewandte Materialforschung IFAM gehört Dresden zu den weltweit führenden 3D-Druck-Zentren. Das Fraunhofer IWS leitet zudem das europaweit größte Verbundprojekt zum 3D-Druck: Im Cluster „Additiv-Generative Fertigung – Die 3D-Revolution zur Produktherstellung im Digitalzeitalter“ (AGENT-3D) arbeiten mehr als 100 Partner aus Industrie und Wirtschaft – darunter Siemens, Rolls Royce und Airbus – auf das Ziel hin, den 3D-Druck in die industrielle Breitenanwendung zu bringen. „In der herkömmlichen Produktion entstehen die Objekte beispielsweise durch Gießen, Spanen oder Umformen eines Halbzeugs“, erklärt Clusterkoordinator Prof. Dr. Christoph Leyens. „Der 3D-Druck ermöglicht stattdessen eine hochkomplexe und individualisierte Produktion sowie Bauteile mit komplett neuen Formen und Funktionalitäten. In Zukunft werden wir beispielsweise in einem Stück Motor- und Zylinderköpfe für Fahrzeuge oder Gasturbinen und energieeffiziente Brennersysteme für die Energietechnik bauen können.“

Potenziale für den Leichtbau

Durch die nahezu grenzenlose Formfreiheit bieten additiv-generative Fertigungsverfahren ein großes Potenzial für den modernen Leichtbau. Am Institut für Leichtbau und Kunststofftechnik (ILK) der Technischen Universität Dresden wurde eigens für die Weiterentwicklung dieser Fertigungstechnik ein Innovationslabor für Generative Fertigung eingerichtet. „Die Additiv-Generative Fertigung mit erstmals lastpfadgerechter Faserverstärkung erschließt neue Anwendungsfelder für maßgeschneiderte Leichtbaulösungen in Multi-Material-Design“, sagt Prof. Hubert Jäger, Inhaber der Professur für Systemleichtbau und Mischbauweisen und Vorstandssprecher am ILK. Die Ingenieure des ILK entwickeln Verfahren, um den bisherigen schichtweisen 3D-Druck durch das Einbringen von Carbonfasern stabiler zu machen und dreidimensionale Objekte mit hoher Steifigkeit zu erzeugen. Um derartige bionische Strukturen optimal zu erzeugen, müssen die Carbonfasern für den jeweiligen Belastungsfall maßgeschneidert werden. Dazu bündeln Wissenschaftler der TU Dresden ihre Kompetenzen in dem neuen Forschungszentrum Research Center Carbon Fibers Saxony (RCCF). „Wir gründen mit dem RCCF ein internationales Spitzenforschungszentrum für maßgeschneiderte Carbonfasern und schaffen ein einmaliges Hochtechnologiecluster in Sachsen, das die Vorrangstellung des Leichtbaustandortes Dresden auf lange Sicht sichert“, erklärt Jäger. I

Info & Kontakt

Firma, Ort,

Ansprechpartner, Funktion

Tel.:

Zusatz Contentverweis

Unsere Whitepaper-Empfehlung

Fällt es schwer, für Ihre Zwecke eine herkömmliche Feder zu finden? Vorteil der Wellenfeder bietet dem Ingenieur ein platzsparendes Federsystem zur Konstruktion moderner Kompakttechnik.

Teilen: