Additive Manufacturing, Generative Fertigung oder 3D-Druck – sie alle beschreiben dasselbe Phänomen, eine bahnbrechende Entwicklung in der Fertigungstechnik mit weitreichenden Folgen für den Konstrukteur. In Sachen Qualitätssicherung, Prüfung und Zertifizierung stellen diese Verfahren aber alle Beteiligten vor ganz neue Herausforderungen, den letztlich lassen sich auf diese Weise auch Funktionsteile mit hohen Anforderungen konstruieren und fertigen.

Der Autor:Khalid Rafi, Ph.D., Lead Development Engineer – Additive Manufacturing/3D printing, UL, Singapur

Zu den großen Vorteilen der Additiven Fertigung gehört, dass Unternehmen durch sie Teile mit variablem Design herstellen und eine kundenindividuelle Massenproduktion aufnehmen können. Additive Fertigung ist zudem in der Lage, die Leistungsfähigkeit zu erhöhen und die Qualität zu steigern, indem Produkte langlebiger, widerstandsfähiger und leichter werden. Hersteller können durch 3D-Druck Komponenten mit komplexeren Funktionen fertigen, ihre Kosten reduzieren, die Produktion beschleunigen und die Supply Chain für ihre Fertigung verkürzen. Die Technologie ist inzwischen so ausgereift und hat ein solch hohes Niveau erreicht, dass Unternehmen aus Luftfahrt und Medizintechnik sie bereits regelmäßig verwenden, um mit ihr Funktionsteile für Nischenanwendungen herzustellen. Je weiter und schneller sich der 3D-Druck in der Fertigungsindustrie aber verbreitet, desto wichtiger wird es, die mit ihm hergestellten Teile zu prüfen und zu zertifizieren. Vor einer Markteinführung der Produkte ist dies unerlässlich.

Wegen der inhärenten Charakteristik des Prozesses unterscheiden sich Produkte aus Additiver Fertigung erheblich von solchen aus konventioneller Produktion. Wenn die Qualität auf jeder Stufe des Additiven Fertigungsprozesses sichergestellt werden soll, um Teile mit einem konstant hohen Qualitätsniveau zu produzieren, ist es notwendig, nicht nur das fertige Produkt zu prüfen, sondern auch Prüfungen während des Prozesses durchzuführen. Eine der größten Herausforderungen für die Qualitätssicherung und Zertifizierung in der Additiven Fertigung besteht darin, geeignete Standards zu schaffen: für die Materialien, die Prozesse und die Produkte. Die Entwicklung entsprechender Standards wird derzeit von zwei Normierungsorganisationen in gemeinsamer Arbeit vorangetrieben: von „ISO/TC 261 Additive manufacturing“ und vom „ASTM International Technical Committee F42 on Additive Manufacturing Technologies“. Nach eingehenden Beratungen haben ISO/TC 261 und ASTM F42 Ende 2013 ein koordiniertes Vorgehen beschlossen: einen „Joint Plan for Additive Manufacturing Standards Development“.

Struktur der neuen Normen

Die Normierungsverfahren sind dabei in drei Ebenen gegliedert: die General Top-Level Standards, die Category Standards und schließlich die Specialized Standards. Bei der allgemeinen Normierung auf der obersten Ebene geht es um Terminologie, um Prozesse und Materialien, um allgemeine Testmethoden sowie um Design und Datenformate. Von der nächsten, der Kategorie-Ebene an unterscheidet der Normierungsplan jeweils zwischen drei Bereichen: Raw Materials, Process/Equipment und Finished Parts. Bei den Rohmaterialien geht es auf der Kategorie-Ebene um Metallpulver, Polymerpulver, Photopolymer-Kunstharze, Keramik etc. Im Bereich Prozesse und Ausrüstung befassen sich die Normen beispielsweise mit Powder Bed Fusion, also mit thermischen Pulverbett-Fusionsprozessen, oder mit Material-Extrusion. Bei den Normen für Endprodukte geht es auf der Kategorie-Ebene unter anderem um mechanische Testmethoden, sei es für Metalle, Polymere oder andere Werkstoffe. Auf der untersten Ebene der Specialized AM Standards sei hier der Bereich Finished Parts hervorgehoben – denn hier sind ausdrücklich applikationsspezifische Normen vorgesehen: für den Luftfahrtbereich, die Medizintechnik, die Autoindustrie etc.

Der Zeithorizont für die Normierung

Die meisten Normen aus der obersten, der allgemeinen Ebene sind bereits veröffentlicht. „ISO 17296-2:2015 Additive manufacturing, General principles, Part 2” etwa gibt einen Überblick über Prozesskategorien und Rohmaterialien. Auch die Teile 3 und 4 liegen bereits vor, während sich Teil 1, der sich mit der allgemeinen Terminologie der Additiven Fertigung beschäftigt, derzeit noch in der Zustimmungsphase befindet. Für die Schaffung neuer Standards lassen sich durchaus auch bereits bestehende Normen als Vorlage nutzen. So können beispielsweise viele existierende Material-Prüfungsnormen unmittelbar auf die Additive Fertigung übertragen werden. Einige nachgeordnete Normen, die sich mit den Rohmaterialien befassen, sind bereits veröffentlicht, wie etwa: „F2924-14 Standard Specification for Additive Manufacturing Titanium-6 Aluminum-4 Vanadium with Powder Bed Fusion” oder „F3091/F3091M-14 Standard Specification for Powder Bed Fusion of Plastic Materials“. Eine große Zahl weiterer neuer Normen befindet sich derzeit in der Vorschlagsphase. Aufgrund der aktuellen Roadmap darf man davon ausgehen, dass der Löwenanteil der Normen für den Bereich der Additiven Fertigung in einem Zeithorizont von zwei bis drei Jahren vorliegen dürfte.

Aufgabe 1: Prüfung des Metallpulvers:

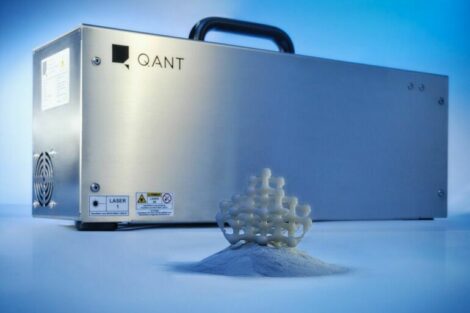

Der erste Schritt in der Qualitätssicherung für ein per 3D-Druck hergestelltes Produkt besteht darin, bereits die Rohmaterialien zu prüfen und zu charakterisieren. Denn die Materialeigenschaften des Endprodukts hängen stark von etwaigen Schwankungen der Eigenschaften des Rohmaterials ab. Schon verschiedene Chargen desselben Pulverrohmaterial-Produzenten beispielsweise können sich signifikant unterscheiden. Und Additive Fertigung mit Metallen findet im Wesentlichen mit einem Metallpulver als Rohmaterial statt – Ausnahmen sind das Verfahren der Ultrasonic Consolidation, bei dem Metallfolien benutzt werden, und die Electron Beam Free Form Fabrication (EBFF), die mit Metalldraht arbeitet. Die Eigenschaften des Metallpulvers spielen für die Qualität immer eine zentrale Rolle: sei es die chemische Zusammensetzung des Pulvers, die Größenverteilung der Partikel, die Fließfähigkeit oder die Temperatur. Auch die Dichte des Pulverrohmaterials hat einen wichtigen Einfluss auf die Porosität des fertigen Produkts. Es ist darum für den Hersteller unerlässlich, die Eigenschaften eines Metallpulvers zu überprüfen, bevor er es zur Additiven Fertigung verwendet. Es gilt also, entsprechende Kriterien für das Benchmarking der Rohmaterialien zu entwickeln und angemessene Methoden für die Probenahme zu wählen – mit Proben, die für die Rohmaterial-Charge tatsächlich repräsentativ sind. Nur durch stringente Prüfmethoden für die Eigenschaften des Metallpulvers wird ein Hersteller auch konsistente Eigenschaften seiner gefertigten Teile sicherstellen.

Aufgabe 2: Prüfung des Fertigungsprozesses

Im Prozess der Additiven Fertigung gibt es ebenfalls viele Variablen, die auf das Ergebnis einen entscheidenden Einfluss haben. Entsprechend sind auch prozessbegleitende Prüfungen unerlässlich – das sogenannte In-Process-Testing –, damit der Fertigungsprozess innerhalb der erforderlichen Toleranzbereiche stattfindet. Dazu braucht es Verfahren und Methoden, mit denen die Variablen auf verschiedenen Stufen des Prozesses effektiv kontrolliert werden können – etwa um eine Kontamination des Pulverrohmaterials durch die Handling-Vorgänge auszuschließen. Wenn die entsprechenden Methoden entwickelt sind, ist es wichtig, dafür zu sorgen, dass die Anforderungen auf jeder Stufe des Fertigungsprozesses erfüllt werden und ihre Erfüllung nachgewiesen werden kann.

Aufgabe 3: Prüfung der produzierten Teile

Die Qualitätsprüfung für additiv gefertigte Metallprodukte ähnelt der, die man auch für alle gegossenen oder geschmiedeten Teile anwenden würde. Allerdings unterscheidet sich das Vorgehen. So kann man konventionell gefertigte Teile beispielsweise mit Wirbelstromsonden zerstörungsfrei prüfen. Sehr viele Produkte aus Additiver Fertigung weisen allerdings relativ komplexe Formen auf, sodass in diesen Fällen eigens entwickelte Sonden nötig werden können. Derzeit wird 3D-Druck eingesetzt, um einzelne Komponenten größerer Teile oder Baugruppen zu fertigen. Die Qualitätsprüfung muss also ebenso auf Ebene der Komponente stattfinden wie auf Ebene der größeren Baugruppe – um zu gewährleisten, dass die additiv gefertigte Komponente auch den funktionalen Anforderungen der Baugruppe genügt. Es zählt zu den Aufgaben, die im Zusammenhang mit Prüfung und Zertifizierung noch zu bewältigen sind: Richtlinien und Regeln zu entwickeln, die für die Compliance von Komponenten gelten, die durch Additive Fertigung produziert werden. Dazu sind Anstrengungen im Bereich Qualitätskontrolle nötig, im Bereich der koordinierten Normenentwicklung, aber auch im Bereich der Gesundheits- und Sicherheitsaspekte.

Training in Sachen Additiver Fertigung

Was Qualitätssicherung, Validierung, Prüfung und Zertifizierung der Produkte aus Additiver Fertigung angeht, muss man derzeit noch relativ große Lücken konstatieren. ISO und ATSM arbeiten durch ihre Normierungsanstrengungen daran, diese Lücke zu schließen. Aber auch global agierende Organisationen für Produktsicherheit und Zertifizierung wie UL tun bereits einiges, um das Wachstum der Additiven Fertigung voranzutreiben und Unternehmen bei diesem wichtigen Schritt zu unterstützen. Einerseits kooperiert UL mit beiden Normierungsorganisationen, ISO und ATSM, aber UL hilft Unternehmen auch ganz direkt: durch umfassendes und neutrales Know-how über Additive Fertigung aus einer Hand. Konkret unterstützt UL dabei, unternehmensinterne Standards und Guidelines für Additive Fertigung zu erarbeiten. Auch durch ein umfangreiches Trainingsportfolio für die Mitarbeiter werden Unternehmen beim Schritt in die Additive Fertigung unterstützt. Zudem hilft UL durch umfassende Beratungsleistungen und die Entwicklung von Best Practices bei der Adaption der neuen Technologie. Denn eines scheint sicher – ob man die Technologie nun Additive Manufacturing, Generative Fertigung oder 3D-Druck nennt: Sie wird die Zukunft der Fertigungsindustrie prägen. I

Info & Kontakt

UL in Deutschland

Neu-Isenburg (Zeppelinheim)

Tel. +49 69 4898-100

UL-Themenseite zum Additive Manufacturing:

http://industries.ul.com/additive-manufacturing

Unsere Whitepaper-Empfehlung

Fällt es schwer, für Ihre Zwecke eine herkömmliche Feder zu finden? Vorteil der Wellenfeder bietet dem Ingenieur ein platzsparendes Federsystem zur Konstruktion moderner Kompakttechnik.

Teilen: