Wellenförmige Unterlegscheiben, Spiraldruckfedern, Tellerfedern... Die Liste erprobter Federn, die für eine Vielzahl von Anwendungen in Frage kommen, ist...

Die Overall Equipment Effectiveness (OEE) ist eine zentrale Kennzahl zur Messung der Verfügbarkeit einer Maschine. Zur Maximierung der OEE hat die Vermeidung von ungeplanten Stillstandzeiten hohe Priorität. Der Kugelgewindetrieb (KGT) ist ein zentrales und hoch belastetes Element in vielen Branchen vom Maschinenbau bis hin zur beispielsweise Energietechnik. Hierbei ist der Kugelgewindetrieb der Hauptverantwortliche für den Ausfall von Werkzeugmaschinen-Achsen [1].

Ein Verschleißmerkmal, das zum Ausfall des Kugelgewindetriebes führen kann, ist die sogenannte Oberflächenzerrüttung. Als Verschleißmerkmal ist die Oberflächenzerrüttung, hier vor allem bei Prozessen in denen hohe Kräfte auftreten, sehr relevant. Die Überwachung der Komponente Kugelgewindetrieb erlaubt es hierbei, den Ausfall der Komponente und damit den ungeplanten Stillstand der Maschinen zu vermeiden.

Kamera direkt an der Kugelgewindetriebmutter

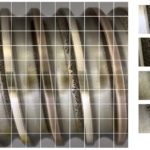

Der hier präsentierte Ansatz beschreibt ein kamerabasiertes System, das direkt an der Kugelgewindetriebmutter angebracht ist und durch die Kinematik des KGT in der Lage ist, nahezu die gesamte Spindel zu überwachen. Das Kamerasystem wurde in einer ersten Version bereits in [2] beschrieben. Hierbei besteht das System aus den Komponenten Kamerasystem, Gehäuse, Belichtungssystem und Steuerungsarchitektur.

Die Kamera blickt dabei von oben durch eine Öffnung auf die Spindel und ist somit in der Lage, die passierende Spindel abzubilden. Das Gehäuse dient der einfachen Anbringung des Systems an der Kugelgewindetriebmutter und sorgt zusammen mit dem Belichtungssystem für konstante Belichtungsverhältnisse. Das Belichtungssystem besteht aus LED-Stripes, die zu einer konstanten Beleuchtung beitragen. Die Kommunikationsarchitektur übernimmt die Bildaufnahme und die Bereitstellung von Meta-Informationen wie zum Beispiel der aktuellen Position der Kamera auf der Spindel sowie der Vorverarbeitung der Bilddaten zur weiteren Verwendung.

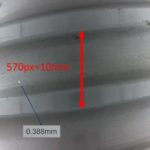

Die Kamera ist hier eine kostengünstige Kamera wie sie in ähnlicher Form auch in Webcams oder Smartphones verbaut ist und nimmt Videodaten mit einer Auflösung von 1080 × 1920 Pixel auf, was bei der gegebenen Positionierung einer Auflösung von 0,0132 Millimeter/Pixel entspricht. Die so generierten Bilddaten erlauben die Auflösung von kleinen und damit frühzeitigen Oberflächendefekten. Die Auflösung des Kamerasystems ist zusammen mit einem Größenvergleich im zweiten Bild dargestellt. Die so generierten Bilddaten werden in einem weiteren Schritt zunächst zum Training eines Machine-Learning-Modelles durch Labeln der Bildabschnitte vorverarbeitet.

Aus Bilddaten Oberflächendefekte detektieren

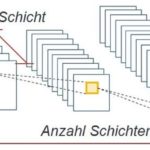

Die so generierten und gelabelten Bilddaten werden für das Training eines Convolutional Neural Network verwendet. Das Modell hat somit gelernt, die Merkmale eines Bildes mit Defekt von den Merkmalen eines Bildes ohne Defekt zu unterscheiden und ist nach diesem Trainingsprozess in der Lage, Oberflächendefekte aus Spindeldaten zu detektieren. Ein erstes prototypisches Modell wurde entwickelt und in [3] vorgestellt. Das hier präsentierte und gegenüber [2] optimierte Kamerasystem kann für die Detektion aller visuell auf der Spindel detektierbaren Objekte wie beispielsweise Verschmutzung erweitert werden.

Weitere potenzielle Einsatzgebiete des hier präsentierten Kamerasystems im Speziellen und der bildbasierten Detektion von Oberflächendefekten im Allgemeinen sind neben dem klassischen Maschinenbau und der Metallindustrie zum Beispiel auch die Medizintechnik, die Luft- und Raumfahrttechnik sowie die Bautechnik. Die hier präsentierten Ansätze sollen Anreize für die kamerabasierte Überwachung von Verschleiß im technischen Kontext liefern.

Literaturhinweise:

[1] Schopp, M. (2009), Sensorbasierte Zustandsdiagnose und -prognose von Kugelgewindetrieben. Zugl.: Karlsruhe, Univ., Diss., 2009, Shaker, Aachen. ISBN: 978-3-8322-8733-7.

[2] Schlagenhauf, T.; Hillenbrand, J.; Klee, B. & Fleischer, J. (2019), „Integration von Machine Vision in Kugelgewindespindeln“, wt Werkstattechnik online, 7/8, S. 605–610.

[3] Schlagenhauf, T.; Feuring, C.-P.; Hillenbrand, J. & Fleischer, J. , „Camera Based Ball Screw Spindle Defect Classification System. System zur kamerabasierten Defekterkennung auf Kugelgewindetriebspindeln“ in Production at the leading edge – Proceedings of the 9th Congress of the German Academic Association for Production Technology (WGP), 503–512.

wbk Institut für Produktionstechnik

Gotthard-Franz-Straße 5

76131 Karlsruhe

Tel.: +49 721 608–44011

E-Mail: info@kit.edu

Website: www.wbk.kit.edu