Inhaltsverzeichnis

1. Das Prinzip der Drahtwälzlager

2. 3D-Druck kostenoptimal bei Losgröße 1

3. Verifizierung der Ergebnisse im Testlabor

4. Leichtbaulager aus dem 3D-Drucker findet in Rettungshubschrauber Einsatz

5. Weitere Einsatzgebiete von Leichtbaulagern

Gekonnter Leichtbau ist die Fähigkeit, überall dort Material wegzulassen, wo es nicht gebraucht wird. Traditionelle Leichtbaulager von Franke setzen genau hier an. Das Funktionsprinzip der Franke-Drahtwälzlager bietet eine große Bandbreite an Möglichkeiten, individuell auf den Anwendungsfall zugeschnittene Leichtbaulager zu konstruieren.

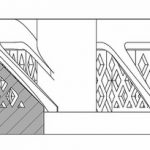

Das Prinzip der Drahtwälzlager

Drahtwälzlager werden aus gehärtetem Stahl gefertigt und sorgen in nahezu jedem umschließenden Material für die erforderliche Steifigkeit und Präzision des Lagers. Das integrierte Drahtwälzlager trägt die Hauptlast und nimmt Kräfte aus allen Richtungen auf. Um Drahtwälzlager den Anforderungen des Einsatzfalles anzupassen, stehen zahlreiche Möglichkeiten in Bezug auf Drahtprofil, Anschliff, Kugeldurchmesser und Material zur Verfügung.

Durch die Verwendung leichter Materialen und moderner Fertigungstechniken ermöglichen Leichtbaulager von Franke substanzielle Gewichts-, Energie- und Platzeinsparungen bei vergleichbarer Steifigkeit und hoher Präzision über die gesamte Lebensdauer.

Eine individuelle Konstruktion und ein breites Spektrum an Materialien garantiert die optimale Anpassung an jeden Anwendungsfall. Die Vorteile für den Anwender liegen auf der Hand:

- Alternative Materialien wie hochfester Kunststoff oder Karbon ermöglichen deutliche Gewichtseinsparungen

- Geringe bewegte Massen sorgen für hohe Energieeffizienz und große Laufruhe

- Kompaktere Bauteile und eine freie Gestaltung der umschließenden Konstruktion ermöglichen Einsparungen bei angeschlossenen Baugruppen

- Viele Leichtbaumaterialien verfügen über positive Sekundäreigenschaften, wie geringe Materialausdehnung oder Non-Magnetismus

Durch aufwendige Untersuchungen und Analysen können die umschließenden Teile von Drehverbindungen so ausgelegt werden, dass Materialeinsatz und Wandstärken den auftretenden Belastungen genügen.

Allerdings sind bei der Festlegung der Teilegeometrie oftmals Grenzen gesetzt. Nicht alles was auf dem CAD-Bildschirm gut aussieht kann auch realisiert werden. Hier kommen sowohl fertigungstechnische Beschränkungen, beispielsweise bei der spanabhebenden Produktion, als auch ökonomische Restriktionen, insbesondere beim Formenbau für CFK-Rohlinge, ins Spiel.

3D-Druck kostenoptimal bei Losgröße 1

Beim 3D-Druck werden Objekte schichtweise aus Metallpartikeln aufgebaut. Man spricht hierbei von additiven Verfahren. Dies bedeutet eine Umkehr herkömmlicher Herstellungsmethoden, die in der Regel mit der Abtragung von Material, z. B. in Form von Spänen einhergehen.

Durch den schichtweisen Aufbau der Teile ergeben sich völlig neue Möglichkeiten der Gestaltung. Innere Wabenstrukturen, veränderliche Wandstärken und sogar ein Mix in der Beschaffenheit des Materials sind möglich und tragen dazu bei, noch filigraner und leichter zu konstruieren. Ein weiterer Vorteil dieser Technologie ist die schnelle Verfügbarkeit. Eine entsprechend konfigurierte CAD-Datei reicht aus, um den Drucker in Aktion zu setzen. Schon kurz darauf sind die benötigten Teile zur weiteren Verarbeitung verfügbar. Schon ab Losgröße 1 wird 3D-Druck in diesem Produktsegment somit zur idealen Fertigungsform, da keinerlei Werkzeuge oder Formen benötigt werden.

So ergeben sich für Anwender von 3D-gedruckten Leichtbaulagern von Franke eine Reihe von Vorteilen:

- äußerst geringes Gewicht

- kompakte Bauform

- kundenspezifisches Design

- Lagerdurchmesser gegenwärtig von 80 bis 300 mm erhältlich (größere Durchmesser auf Anfrage)

- Losgröße 1 möglich

- schnelle Verfügbarkeit

- hohe Belastbarkeit durch integriertes Drahtwälzlager

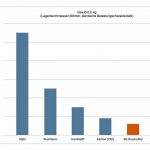

Die Gewichtsersparnis von 3D-gedruckten Drehverbindungen gegenüber Wälzlagern herkömmlicher Bauart ist eklatant. Ergibt die Verwendung unterschiedlicher Materialien für die umschließende Konstruktion bei vergleichbarem Lagerdurchmessern bereits signifikante Einsparungen, so wird das Ergebnis durch den Einsatz von 3D-gedruckten Gehäuseringen nochmals verbessert.

Bei gleichem Lagerdurchmesser und dem Einbau eines vergleichbaren Drahtwälzlagers in die Gehäuseringe liegt die Gewichtseinsparung gegenüber einem herkömmlichen Stahllager bei fast 90 %.

Was in der Theorie vielversprechend klingt, muss in der Praxis erst einmal verifiziert werden. Hierzu werden Protoypen angefertigt, die dann umfangreichen Tests unterzogen werden. Bereits hierbei zeigen sich weitere Vorzüge der 3D-Drucktechnik. Fallen bei Prototypen aus Kunststoff oder Karbon (CFK) sofort Kosten für Formen und Werkzeuge an, so kann bei 3D-Druck-Verfahren unmittelbar mit der Herstellung der Teile begonnen werden. Für Auslegung und Testläufe der Prototypen stehen umfangreiche Analyse-Tools in Theorie und Praxis zur Verfügung.

Moderne Auslegungsprogramme und FEM-Analysen ergänzen das in vielen Jahren gewachsene Fachwissen über Lagersysteme. Dadurch können bereits in der Entwicklungsphase die richtigen Parameter gesetzt werden.

Verifizierung der Ergebnisse im Testlabor

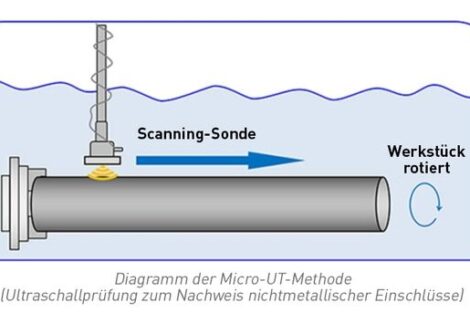

Erstmuster und Prototypen durchlaufen dann später die Einrichtungen des Testlabors, wie beispielsweise Shaker, Klimakammern und Einlaufstände, um den Einsatz in der realen Anwendung zu simulieren. Es wurden Shakertests zur Ermittlung der Resonanzfrequenzen und somit zum Vergleich der Steifigkeiten von konventionell gefertigten Aluminium-Drehverbindungen durchgeführt, hierbei konnte festgestellt werden, dass die Steifigkeiten der additiv gefertigten Drehverbindungen identisch waren.

Leichtbaulager aus dem 3D-Drucker findet in Rettungshubschrauber Einsatz

Konstrukteure von Komponenten für die Luftfahrt nutzen jede Gelegenheit zur Gewichtseinsparung. Nirgendwo sonst hat jedes Gramm Gewicht derart unmittelbare Auswirkungen auf die Leistungsfähigkeit des Fluggerätes sowie auf die Treibstoffkosten. Ein erster Einsatzfall für ein Drahtwälzlager mit umschließenden Teilen aus dem 3D-Drucker ist die Lagerung einer Patientenliege in einem Rettungshelikopter. Die Liege sollte schwenkbar gelagert werden, um das Ein- und Ausladen des Patienten zu erleichtern. Hier punktet das Speziallager durch extrem geringes Gewicht und durch seine Unempfindlichkeit gegenüber Temperaturschwankungen und Vibrationen.

Die technischen Anforderungen an das Lager sind hoch:

- Die Liege wird von Hand geschwenkt, sie muss sich daher leicht und gleichmäßig drehen lassen

- Gewicht der gesamten Einheit: 46 kg, Gewicht der Drehverbindung sollte bei maximal 800 g liegen

- Das Lager muss belastbar sein, d. h. es muss Stöße, Vibrationen und die großen Schwankungen der Umgebungstemperatur im Verlauf eines Fluges verkraften

Eine Drehverbindung aus Aluminium kam nicht infrage. Sie liegt in der benötigten Größe bei rund 1250 g Gewicht und war damit für diesen Einsatzfall zu schwer. Daraufhin wurde dem Anwender ein Musterlager aus dem 3D-Drucker vorgestellt. Berechnungen hatten ergeben, dass ein 3D-gedrucktes Lager lediglich 700 g auf die Waage bringen würde. Der Kunde willigte ein, einen Prototypen zu testen und die Franke-Entwicklungsabteilung machte sich an die Arbeit. Zusammen mit einem auf 3D-Druck spezialisierten Unternehmen wurde die Geometrie des Lagers entworfen und der Druck realisiert.

Nach Fertigstellung der Konstruktion und Übermittlung der Daten waren die Teile schon drei Tage später im Haus und konnten mit einem passenden Drahtwälzlager ausgestattet werden. Umfangreiche Tests im Franke-Labor bestätigten die Erwartungen. Trotz des geringen Gewichts weist die Drehverbindung aus 3D-Druck die gleiche Belastbarkeit auf wie eine herkömmliche Drehverbindung aus Aluminium.

Weitere Einsatzgebiete von Leichtbaulagern

Weitere Anwendungen finden sich überall, wo es auf geringes Gewicht ankommt oder die Antriebsenergie reduziert werden soll. Zielbranchen sind daher Luft- und Raumfahrt, Fahrzeugbau oder die Medizintechnik. Auch MRK-Roboter, die klein und leicht den Menschen Aufgaben abnehmen, können von 3D-gedruckten Leichtbaulagern profitieren. bec

Detaillierte Informationen zu den Leichtbaulagern:

„Durch den 3D-Druck ergeben sich völlig neue Möglichkeiten bei der Konstruktion.“