Verbundwerkstoffen gehört ohne Frage die Zukunft. Allerdings stellen sie im Vergleich zu traditionellen Materialien wie Metall und Holz besondere Anforderungen hinsichtlich der Befestigung und Verarbeitung. Speziell dafür hat das englische Unternehmen BigHead seine gleichnamigen Verbindungslösungen entwickelt. Mittlerweile existieren mehr als 400 Varianten, die exklusiv bei KVT-Fastening erhältlich sind.

Der Autor: Thomas Seibold, Press‘n‘Relations, Ulm

Leichter, widerstandsfähiger, vielseitiger und mechanisch belastbarer – Verbundwerkstoffe kommen nicht ohne Grund in immer mehr Branchen zum Einsatz. Im Fahrzeug-, Schiffs- und Maschinenbau sowie der Möbelindustrie nehmen diese modernen Materialien eine zentrale Rolle bei der Entwicklung neuer Produkte ein. Die Gründe liegen buchstäblich auf der Hand: Sie überzeugen mit einem geringeren Gewicht, höherer Belastbarkeit und prädestinieren sich dadurch für viele Anwendungsgebiete.

Verbundwerkstoffe zeichnet aus, dass sie unterschiedliche Materialien zur Verstärkung ihrer eigenen mechanischen und physikalischen Eigenschaften kombinieren. Dabei kommt folgendes Grundprinzip zur Anwendung: Trägermaterialien wie Harze, Keramik, Polymere oder Zemente werden mit Verstärkungen in Form von Fasern, Sandwich-Kernen oder Aggregaten (Sand, Kies) zusammengebracht. Zum Verbundwerkstoff werden sie während des Herstellungsvorgangs. In der Regel kommen dabei Formnester oder Spritzgussverfahren zur Anwendung. Das Trägermaterial geht mit der Verstärkung eine Verbindung ein, was zu einer Verbesserung der jeweiligen Materialen führt. Durch diese Synergie entsteht ein Verbundwerkstoff, der andere Eigenschaften besitzt als die einzelnen Materialbestandteile.

Die Vielzahl der möglichen Kombinationen aus Träger- und Verstärkungsmaterialien bietet Konstrukteuren einen gewaltigen Spielraum beim Entwerfen neuer Produkte sowie bei der Optimierung von bestehenden Produktformen und -funktionalitäten. Einer der bekanntesten Verbundwerkstoffe ist die Kohlenstofffaser, auch Carbonfaser genannt. Sie steht stellvertretend für den Trend, aus herkömmlichen Werkstoffen wie Metall und Holz gefertigte Teile durch leichtgewichtigere und stabilere abzulösen.

BigHead – die Verbindungslösung für Verbundwerkstoffe

Eine der größten Herausforderungen beim Einsatz von Verbundwerkstoffen gilt der Auswahl der richtigen Verbindungstechnik zur sicheren Befestigung der Materialien. Traditionelle Verbindungssysteme, die für Metall und Holz entwickelt wurden – wie Niete, Bolzen und eingepresste Befestigungen – sind oft nicht kompatibel mit Verbundwerkstoffen oder erfordern erhebliche Zugeständnisse bei der Verarbeitung. Für Metalloberflächen konzipierte Schweißbolzen können beispielsweise nicht effizient mit Kunststoffen verarbeitet werden. Leichtgewichtige Verbundwerkstoffplatten zeichnen sich dadurch aus, dass sie dünn fabriziert werden. Sie weisen daher keine dickeren Bereiche für herkömmliche Verbindungselemente mit Schrauben und Muttern auf. Ein Stanzen und Bohren ist oft nicht möglich, gerade bei Kohlenstofffaserplatten werden dadurch die zur Stabilität eingebrachten Fasern zerstört und die Bauteilfestigkeit beeinträchtigt.

Als Alternative zu herkömmlichen Verbindungselementen empfehlen sich in allen Fällen die BigHead-Befestiger des gleichnamigen englischen Herstellers. Das Unternehmen wurde 1966 gegründet und weist eine 50-jährige Erfahrung in der Entwicklung dieser Produkte vor. Die flexiblen Befestiger können beispielsweise direkt in Verbundwerkstoffe einlaminiert oder auf Oberflächen sowie in Sandwichmaterialien geklebt werden. Ebenso ist die Einbettung in Kunststoffe durch Umspritzung bereits während der Herstellung des Bauteils möglich.

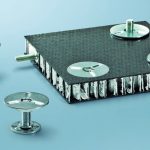

Die auf diese Weise neu gewonnene Flexibilität bei der Konstruktion und Verarbeitung ergibt sich aus der Bauweise eines BigHead: Auf einer flachen Grundplatte (Head) werden über einen Schweißpunkt am Kopf beliebige Befestigungspunkte – wie Stifte, Nägel, Muttern, Gewinde, Haken usw. – angebracht. Auf diese Weise können die Befestiger nicht nur unsichtbar in vielen Kunststoffkomponenten und Verbundwerkstoffen integriert werden. Es sind zudem keine Bohrungen wie bei herkömmlichen Verbindern nötig, woraus sich keine Beeinträchtigung der Bauteilfestigkeit ergibt.

Die Verwendung eines BigHead sorgt dabei nicht nur für Einsparungen und Optimierungen im Montageprozess, sondern darüber hinaus auch für eine bessere Lastverteilung im Bauteil. Dadurch lassen sich beispielsweise die optischen und funktionellen Besonderheiten besser abbilden, ohne dass hinsichtlich der Belastbarkeit Abstriche in Kauf genommen werden müssen. Als Werkstoff kommt verzinkter oder nichtrostender Stahl zum Einsatz.

Direkte Integration in den Verbundwerkstoff

Die direkte Integration von Verbindungselementen in einen Verbundwerkstoff ist eine häufige Anforderung und sorgt dafür, eine sichere und kaum wahrnehmbare Verbindungslösung zu entwickeln. Da der Verbau der Elemente direkt in der Verbundwerkstoff-Gussform im Rahmen des Herstellungsverfahrens erfolgt, wird darüber hinaus eine effizientere Endfertigung der Produkte ermöglicht – inklusive der damit verbundenen Einsparungen. Im Vergleich zu herkömmlichen Verbindungselementen entfallen zudem etwaige Zusatzarbeiten oder -teile. Die auf diese Weise integrierten Verbindungselemente überzeugen vor allem durch ihre Unauffälligkeit und eine Stabilität mit hohen Zugkräften.

Oberflächenverklebung von BigHead-Befestigern

Eine Vielzahl von Verbundwerkstoffanwendungen zeichnet sich durch dünne Strukturen aus. Kohlenstofffaserverstärkte Kunststoffe in Autokarosserieteilen sind beispielsweise oft nur wenige Millimeter stark. Alternative Verbindungselemente erfordern an dieser Stelle eine Bohrung zur Verschraubung oder Vernietung, wodurch jedoch die besonderen Materialeigenschaften beeinträchtigt werden können. Denn das Stanzen oder Bohren einer verstärkten Kohlenstofffaserplatte schädigt die zur Verstärkung beitragenden Elemente, die ja gerade dazu dienen, das Bauelement zu stabilisieren und dessen strukturelle Integrität zu gewährleisten. Außerdem können Stauchungsfehler auftreten, die zu Wölbungen führen und die vorgesehene Struktur optisch beeinträchtigen. Zudem müssen Festigkeitsprüfungen belegen, dass das Produkt die an es gestellten Anforderungen dauerhaft erfüllen kann.

Da in den meisten dieser Anwendungsfälle nicht genügend Material für eine direkte Integration des Verbindungselements vorhanden ist, empfiehlt sich daher die Anbringung mittels Oberflächenverklebung. Ein BigHead Klebeelement stellt hier eine diskrete und effiziente Möglichkeit dar, selbst dünnste Strukturen form- und funktionsbewahrend sowie prozesssicher zu verarbeiten.

Die BigHead Poppit-Befestiger sind ab- und ausreißfeste Verbindungselemente für die unsichtbare Anbringung von Paneelen, Abdeckungen sowie Wand- und Deckenverkleidungen. Die durchdachte Konstruktion des Poppit Systems aus Klick- und Klebetechnik gewährleistet eine sichere Anbringung von Elementen aus Kunststoff, Holz oder Laminat ganz ohne störende Bohrlöcher. Dank der Klicktechnik lassen sich die Teile einfach montieren und bei Bedarf auch ohne großen Aufwand wieder abnehmen. Damit eignen sich die Befestiger ideal für Anwendungen mit hohen Ansprüchen an die optische Anmutung, wie sie beispielsweise beim Innenausbau von Wohn- und Geschäftsräumen oder bei der Innenausstattung von Fahrzeugen gestellt werden.

KVT-Fastening bietet zwei Varianten an: die BigHead Disc Poppits und die BigHead Screw Poppits. Beide bestehen aus zwei Gegenstücken. Das eine wird im Trägermaterial, beispielsweise in Kunststoffbauteilen, Wandkonstruktionen etc., befestigt, das andere an der anzubringenden Verkleidung. In der Regel werden die Disc Poppits auf beiden Bauteilen verklebt, alternativ lassen sie sich auch während des Herstellungsprozesses einlaminieren. Bei der Ausführung als Screw Poppits hingegen verfügt ein Teilstück über eine selbstbohrende bzw. selbstschneidende Schraube. Diese kann beispielsweise in eine Rigipsplatte geschraubt werden. Das Gegenstück wird wiederum mit der Wand- oder Deckenverkleidung verklebt.

Sind die Bauteile mit den Verbindungselementen versehen, werden sie dank der praktischen Klicktechnik des Poppit-Systems miteinander verbunden und können jederzeit durch einen festen „Ruck“ wieder gelöst werden. Wände und Decken bleiben unversehrt, Verkleidungen lassen sich variabel an- und abmontieren. Das Poppit-Befestigungssystem aus nichtrostendem Stahl und Kunststoff ist in zwei Größen erhältlich. Mit einem Scheibendurchmesser von 20 mm hält es vertikalen Zugkräften von 2,5 kg und mit einem Durchmesser von 30 mm sogar 5 kg stand.

Anwendungsbeispiel: In-Door-Kletterwand

Die künstlichen In-Door-Kletterwände der DR Climbing Walls Limited werden aus einem haltbaren Harzaggregat auf Sperrholz- oder GfK-Basis erzeugt. Für den nötigen festen Halt der Tret- und Greifpunkte sorgen die Befestiger von BigHead in der Ausführung F1/S38-M10. Sie sind auf den Substraten angebracht und stellen dort die Ankerpunkte für die austauschbaren Griffe und Tritte bereit. Dadurch können an den Kletterwänden spezielle Felseigenschaften – wie handblockierende Spalten, Splitter und Tuffsteine – dem Vorbild der Natur nachempfunden werden. Die Befestiger kommen vor allem wegen ihrer hohen Belastbarkeit und den flexiblen Positionierungsmöglichkeiten zum Einsatz.

Anwendungsbeispiel: Kohlenstofffaser-Diffusor an einem PKW

Die Automobilkonstrukteure standen vor der Herausforderung, einen Kohlenstofffaser-Diffusor am Fahrzeugheck ohne sichtbare Verbindungselemente und doch sicher zu befestigen. Zum Einsatz kommen hier Klebebefestiger, die mittels eines Konstruktionsklebstoffs an der Innenwand der Diffusoroberflächen verklebt werden. Diese Klebelösung ist von der Außenseite her betrachtet unsichtbar, da keine Niete, Bohrlöcher oder sichtbare „Schatten“ vorhanden sind. Die strukturelle Unversehrtheit der einzelnen Verbundwerkstoffplatte bleibt vollständig erhalten, der optische Eindruck überzeugt in jeder Hinsicht. Dank des Designs der BigHead-Grundplatte fließt der Klebstoff gezielt durch die Löcher und hält das Verbindungselement in der Position, wodurch die gewünscht hohe Stabilität und Festigkeit erzielt wird. bt

Kontakt

info

KVT-Fastening GmbH, Illerrieden

Ilse Wutz, Marketing Manager

Tel. +49 7306 782-125

Weiterführende Informationen zu den Verbindungslösungen

t1p.de/0dev

Unsere Whitepaper-Empfehlung

Vielseitiges DST-System – eine Alternative, mit der verschiedene Verbindungsformen realisiert werden können.

Teilen: