Elektrotechnik, Mechatronik, Elektronik, Mikrosystemtechnik – mit der vorgestellten Blechverbindungstechnologie wird die funktionsintegrierte Bauteile-Miniaturisierung auch hinsichtlich Bauteile- und Baugruppenmontage beherrschbar. Mit ihr lassen sich Bleche von 0,1 bis 1,1 mm Dicke verbinden.

Der Beitrag stammt von der Tox Pressotechnik GmbH & Co. KG, Weingarten

Ressourcenschonung heißt vor allem auch Leichtbau und Einsparen von Material. Trotzdem müssen die Funktionsteile allen relevanten Leistungs-, Technik-, Sicherheits-, Lebensdauer- und natürlich auch Wirtschaftlichkeitsansprüchen genügen. Speziell der Verbindungstechnik kommt hier eine entscheidende Bedeutung zu, denn sowohl wegen der miniaturisierten Bauteile als auch der Nutzung alternativer Materialien können herkömmliche mechanische oder thermische Verbindungstechnologien nur noch bedingt oder eben gar nicht eingesetzt werden.

In diesem Zusammenhang stellt die Fertigung und Baugruppenmontage von Miniatur-Blechteilen für die Bereiche Elektrotechnik, Mechatronik, Elektronik und Mikrosystemtechnik eine echte Herausforderung dar. Verbindungsverfahren wie Löten, Schweißen oder Bonden sind nicht nur für die mechanische Verbindung als solche, sondern auch für den betriebssicheren Kontakt verantwortlich.

Mit der „Micropoint“-Blechverbindungstechnologie hat Tox Pressotechnik schon früh auf die Entwicklung und die kommenden Anforderungen (re)agiert. Das Unternehmen bietet eine ausgereifte (Clinch-)Technologie zum mechanischen Verbinden zum Beispiel von Kontaktelementen, Bauteilen und Funktionsbaugruppen aus dünnen Blechen: Mit dem Micropoint können Bleche aus Stahl, Kupfer, Messing und Aluminium der Dicke 0,1 bis 1,1 mm sicher und rationell verbunden werden. Die Teile können dabei verzinnt, versilbert, vergoldet oder auch mit Leitfett beschichtet sein. Trotzdem ergibt sich eine mechanisch zuverlässige und elektrisch sicher leitende Bauteile-/Kontaktteileverbindung, da im Fügepunkt selbst keine Zerstörung der elektrischen Leitfähigkeit stattfindet. Der Kontaktwiderstand ist minimal (1 bis 2 m Ω), deshalb eignen sich die Micropoint-Verbindungen optimal für elektrische, elektronische und mechatronische Bauteile wie Kontaktfahnen, Schalterkontakte oder Wippen.

Bleche aller Art von 0,1 bis 1,1 mm Dicke verbinden

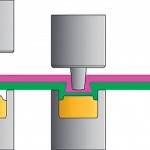

Dank des vergleichsweise sehr kleinen Außendurchmessers der Matrize mit 4 mm sind die Werkzeuge für die Micropoint-Clinch-Verbindungen auch bei Flanschbreiten <5,0 mm einzusetzen, was der „kaltumformenden“ Verbindungstechnik ganz neue Anwendungsfelder eröffnet. Es gibt keinen Wärmeeintrag und es findet keine oder nur punktuell eine sehr geringe Bauteilverformung statt.

Je nach Anforderung oder zu verbindenden Materialien sind pro Micropoint-Verbindung Haltekräfte >50 N möglich. Die hermetische Geschlossenheit der Rund-Punkt-Verbindung stellt einen weiteren großen technischen Vorteil dar, weil damit eventueller Korrosion keine Angriffsflächen geboten werden. Schließlich gewährleistet die rein mechanische Verbindung ohne jegliche Zusatzwerkstoffe eine hohe Verbindungs- und Kontaktzuverlässigkeit, so dass sich Micropoint-Verbindungen auch bestens für kritische Anwendungen eignen.

Ein sehr gutes Beispiel dafür kommt aus der Elektro-/Automotive-Zulieferindustrie und zwar aus der Fertigung von LED-Lampen bei der Epiq CZ s.r.o., CZ-Tremosna. Dabei geht es um die Baugruppenmontage oder genauer um das Verbinden von zwei Kontakten (links/rechts) aus Blech (CuZn33H12) mit einer Diode mit einem Sockel aus Kupfer-Blech (Cu). Eine thermische Löt- oder Schweißverbindung ist wegen der kleinen Bauteile und der damit verbundenen lokalen Hitzeempfindlichkeit beziehungsweise Beschädigungsgefahr nicht möglich, weshalb man sich auf die Suche nach Alternativen begab.

Diese fand sich in Gestalt der Micropoint-Blechverbindungstechnologie, wobei die Tox Pressotechnik-Vertretung in Tschechien, die OK Strojservis s.r.o. in Prag, dem Kunden eine komplette Lösung bieten konnte, nämlich die Verbindungstechnologie und auch die betriebsbereite Produktionseinrichtung dafür.

Systemlösungen aus einer Hand

Die angepasste Systemlösung besteht aus einer manuellen Tischpresse mit pneumatischer Unterstützung vom Typ „Finepress PFHL“ und einem 2-Punkt-Werkzeug Micropoint. Die Präzisionspresse hat eine Presskraft von maximal 13,5 kN und einen Krafthub von 6 mm. Die kompakten Abmessungen und die teilautomatisierte Handhabung beziehungsweise Bedienung des Systems passen ideal in die Produktionsprozesse von Epiq.

Zunächst werden die Bauteile manuell in das 2-Punkt-Werkzeug gelegt und in der Aufnahme zentriert. Danach senkt der Bediener den Arbeitsstößel zuerst im Handbetrieb ab, bis die eingestellte Endhöhe per Kniegelenk-Mechanismus erreicht ist. In dieser Position drückt er den Betätigungsschalter und löst damit den pneumatischen Zylinder-Krafthub mit 6 mm aus. Damit wird in einem Zyklus/Hub das LED-Bauteil mit den zwei Kontakten verbunden. Lässt der Bediener den Betätigungsschalter wieder los oder bewegt er den Arbeitsstößel der Presse wieder zurück in die Ausgangsstellung, wird sogleich auch der Krafthub des Antriebszylinders zurückgesetzt. Danach kann die fertige LED-Baugruppe entnommen werden. Die Micropoints haben in diesem Fall einen Durchmesser von lediglich 2 mm. Dafür ist nur eine Presskraft von jeweils 3,4 kN erforderlich. Die Kontaktverbindungen werden „trocken“, also ohne weitere Schmiermittel wie Öl oder Fett, hergestellt.

Durch einfaches Messen der entstandenen Restbodenstärke nach dem Clinchen (Kontrollmaß X) kann jederzeit das fertige Produkt zerstörungsfrei mit dem Tox-Prüfbericht verglichen werden. Die Einhaltung der im Testbericht festgehaltenen Daten gewährleistet eine reproduzierbare und nachvollziehbare Verbindungsqualität, wie sie in der Automobilindustrie gefordert ist.

Zu den rein technischen positiven Aspekten kommen noch Produktions- sowie Wirtschaftlichkeitsvorteile hinzu. Denn zum Einen entfallen Vorarbeiten wie Reinigen der Verbindungsstellen oder Nacharbeiten wie Verputzen und Nachbeschichten. Und zum Anderen sind auch die Betriebskosten bezüglich Energie und Wartung sowie Verschleißteilen (Schweißkappen, Elektroden) sehr niedrig.

Unsere Whitepaper-Empfehlung

Whitepaper Sealing Plugs: So verschließen Sie Hilfsbohrungen in Motoren, Pumpen, Hydraulikaggregaten oder Werkzeugmaschinen dauerhaft und absolut dicht. Leichte Installation, niedrige Kosten. Für Betriebsdrücke bis 500 bar.

Teilen: