Inhaltsverzeichnis

1. Automatisierung und Individualisierung sind kein Widerspruch

2. Zeitgewinn durch Entfall von Umladeprozessen

3. Durchgängige Systeme erleichtern Synchronisation

4. Das Engineering mit Track-Systemen

5. Mehr zu Transportsystemen der Automatisierer

– Beckhoff XTS, B&R Acopostrak, Rockwell iTrak & Co.

6. Vorteile von Track-Transportsystemen

7. Die 3 Track-Transportsysteme von B&R

KEM Konstruktion: Intelligente Track-Transportsysteme sind doch prädestiniert für die kundenindividuelle Fertigung zu den Bedingungen der Großserienproduktion. Warum eignen sich die Transportsysteme trotzdem besonders gut für die Batteriefertigung?

Ronny Guber (B&R): Weil es gerade bei der Produktion von Batteriezellen auf die Automatisierung ankommt. Um die erforderliche Kapazität – also hohe Stückzahlen – und gleichzeitig Kosteneffizienz zu erreichen, muss der Stop-and-go-Verkehr zwischen den Bearbeitungsstationen eliminiert werden. Nur so lassen sich Zykluszeiten erreichen, die um einiges schneller sind als für herkömmliche Autoteile. Fabriken für Batteriezellen müssen kontinuierlich in Hochgeschwindigkeit produzieren – wir brauchen bildlich gesprochen keinen Stadtverkehr, sondern Autobahnen. Von besonderer Bedeutung sind deswegen intelligente Transportsysteme, mit denen sich die zu fertigenden Produkte durchgehend bewegen – und bei denen ein manuelles Eingreifen nicht mehr nötig ist. Von Vorteil ist, dass sich Bearbeitungsschritte bei voller Geschwindigkeit im laufenden Betrieb ausführen lassen.

Automatisierung und Individualisierung sind kein Widerspruch

KEM Konstruktion: Bis hierhin spricht vieles für einen hohen Automatisierungsgrad – aber wäre der nicht klassisch auch ohne Transportsysteme zu erreichen?

Guber: Die Variantenvielfalt der Produkte ist im Bereich der Batteriezellen durchaus weniger ausgeprägt als bei Konsumgütern. Entscheidend ist aber, dass die Batteriezellen dennoch zum Beispiel in den Abmessungen variieren – so gibt es etwa Rundzellen mit unterschiedlichen Höhen aber gleichem Durchmesser oder prismatische Zellen mit Variationen bei Länge, Breite und Höhe. Sicher wird es bei der Zellfertigung keine Losgröße 1 geben und selbst bei den reinen Batteriefertigern, die für mehrere Automobilfirmen arbeiten, wird es größere Fertigungslose geben. Dennoch wird eine automatische Formatumstellung Vorteile bringen. So kann ich mir etwa bei der Modul- und Packfertigung gut vorstellen, dass es kleine Losgrößen oder sogar die Losgröße 1 gibt. Hier müssen dann die passenden Zellen in der richtigen Menge zugeführt werden.

Zeitgewinn durch Entfall von Umladeprozessen

KEM Konstruktion: Sie erwähnten eingangs die Bedeutung der Geschwindigkeit – Autobahn anstelle Stadtverkehr. Lässt sich der Zeitgewinn durch die Transportsysteme beziffern?

Guber: Ja! Früher wurden beispielsweise Batteriezellen von einem Transportsystem ohne Puck auf ein anderes Transportsystem mit Puck übergeben. Dies erfolgte bereits automatisiert, allerdings dennoch langsam. Mit unserem generellen Einzelzell-Handling und der Bearbeitung auf dem Shuttle eliminieren wir nun immer wieder unnötige Handlingsprozesse und sparen dadurch wertvolle Zeit. So ist es nicht mehr erforderlich, die Zellen manuell von einem Transportsystem zum nächsten zu übergeben. Dieser Prozess dauerte für einen Satz von zehn Zellen bisher fast 60 Sekunden. Wenn man all diese Sekunden zusammenzählt und mit den Mengen multipliziert, über die wir hier sprechen, ist das ein absoluter Meilenstein in puncto Teile pro Minute. Aber auch im Hinblick auf die Produktionsdichte und die Maschinenverfügbarkeit.

KEM Konstruktion: Könnten Sie das etwas näher ausführen?

Guber: Intelligente Track-Systeme ermöglichen es, den gesamten Produktionsfluss als ein großes Netzwerk zu gestalten, das aus vielen miteinander verbundenen Stationen besteht. So können Zykluszeiten optimal koordiniert und Bearbeitungsstationen reduziert werden. Puffer und Leerläufe, die nur unnötig Platz brauchen und keinen Mehrwert bringen, können ganz einfach eliminiert werden. Indem Sie langsame Verarbeitungsstationen parallelisieren, lässt sich die Produktivität steigern, ohne dass der Footprint in gleichem Maße wächst. Sollte eine Station defekt sein, werden die Teile im vernetzten Produktionsfluss einfach umgeleitet. Kleine Unterbrechungen haben daher keine so große Auswirkung auf die Gesamtanlageneffektivität wie in einer herkömmlichen Anlage.

B&R-Deutschland-Chef Markus Sandhöfner zum Shuttlesystem Acopos 6D

Durchgängige Systeme erleichtern Synchronisation

Eine wichtige Rolle spielt dabei die Synchronisierung von Transportsystem und Robotik, weil sich dadurch Bearbeitungsschritte auf dem Transportsystem ohne Stopp beziehungsweise bei höheren Geschwindigkeiten durchführen lassen. Das einfachste Beispiel ist hier das Beladen der Shuttles mit den Batteriezellen ohne Stopp. Darüber hinaus wird auch das Datenhandling in den Prozessstationen deutlich vereinfacht, da alle Informationen in der SPS verfügbar sind.

KEM Konstruktion: Welche Rolle spielt neben der Einbindung der Robotik die ebenso mögliche Integration der Bildverarbeitung?

Guber: Durch die enge Synchronisierung zwischen Transportsystem und Bildverarbeitung können die Verarbeitungszeiten der einzelnen Stationen noch weiter verkürzt werden. Damit sind wir in der Lage, Batteriezellen in 50 Millisekunden zu identifizieren, während sie mit vier Metern pro Sekunde vorbeiziehen. Dafür werden keine externen Auslöser, Lichter oder teure Kameras benötigt. Müsste man das Produkt dafür anhalten, würde das zwei volle Sekunden dauern. Für den Identifizierungsprozess ergibt sich damit eine Zeitersparnis von 97,5 Prozent. Auch viele andere Schritte der Batteriezellenproduktion, zum Beispiel wenn die Zellen verklebt werden, können bei voller Geschwindigkeit ausgeführt werden und erzielen so Zykluszeitverkürzungen von 90 Prozent.

Das Engineering mit Track-Systemen

KEM Konstruktion: Lassen Sie uns einen Blick auf den Aufbau der Transportsysteme werfen – erfordert die hohe Flexibilität verbunden mit der Vielzahl der sich ergebenden Möglichkeiten nicht einen hohen Aufwand bei Planung und Inbetriebnahme der Anlage?

Guber: Wir sprechen hier über eine völlig neue Art der Batterieproduktion, bei der simulationsbasierte Entwicklungs-, Test- und virtuelle Inbetriebnahmewerkzeuge eine entscheidende Rolle spielen. Diese Werkzeuge ermöglichen es, Layouts zu vergleichen und den Durchsatz im Vorhinein zu berechnen – ganz ohne Hardware. Hier gilt: Je früher ich weiß, was mich erwartet, desto besser. So kann der Anwender das System ohne teure Verzögerungen und Neukonzeptionierungen rasch in Betrieb nehmen. Mit Blick auf den sogenannten digitalen Zwilling lassen sich dabei drei Phasen unterscheiden:

- Visualisierung im frühen Designstadium:

Bei der Planung einer neuen Batteriefertigung steht zunächst die Prozesssimulation im Vordergrund. In unseren Gesprächen mit den europäischen Batterieherstellern hat sich bisher gezeigt, dass hier ein hoher Beratungsbedarf besteht. Es wird dabei das generelle Layout der Fabrik und der Warenfluss geplant. Durch den Vergleich unterschiedlicher Ansätze kann man früh entscheiden, ob die klassische Verkettung der Maschinen als Fertigungslinie oder ein Produktionsnetzwerk optimale Ergebnisse in Bezug auf die eigenen Anforderungen bringt. - Auslegung und optimales Design:

Der auf diese Weise entstandene digitale Zwilling lässt sich nun Schritt für Schritt detaillieren. Hier besteht die Möglichkeit, die einzelnen Teile der Fertigungslinie mit dem gewählten Automatisierungssystem zu verknüpfen. Dadurch erhält man eine Animation zur Verifizierung des Maschinencodes. B&R pflegt hierzu eine intensive Partnerschaft und gute Anbindung an Drittanbietertools. Dadurch haben unsere Kunden eine breite Palette an Tools zur Auswahl, die unterschiedliche Ansprüche erfüllen. Der digitale Zwilling auf dieser Detailierungsebene ist ideal geeignet für die virtuelle Inbetriebnahme, Schulung des Personals, Tests für Weiterentwicklungen der Anlage sowie die Fehleranalyse. Da sich in einer Linie auch Maschinen unterschiedlicher Hersteller befinden können, ist es übrigens wichtig, ein Simulationstool mit den passenden Schnittstellen zu wählen. - Software- und Funktionstests:

Auf dieser Ebene folgt dann die Maschinensimulation. Hier werden in der Regel einzelne Maschinen oder Prozessstationen simuliert. So lassen sich physikalische Limits testen und einzelne Komponenten frühzeitig anpassen. Die Verbindung zwischen Simulationstool und Automatisierungssoftware und -hardware ist auf dieser Ebene sehr eng.

KEM Konstruktion: Werden diese Schritte heute bereits genutzt und was bedeutet das für die Software-Entwicklung?

Guber: Es handelt sich hierbei um Szenarien, die schon heute umgesetzt werden. Wir haben bereits einige Kunden, die ihre Maschinen auf diese Weise entwickeln. Insgesamt handelt es sich meist um Unternehmen, die den Stellenwert von Software bereits verinnerlicht haben und einen sehr strukturierten Entwicklungsansatz verfolgen. Die zunächst notwendigen Investitionen rechnen sich in der Regel bereits nach kurzer Zeit.

Wenn Sie heute eine effiziente Fabrik bauen und die Produktion so schnell wie möglich hochfahren wollen, brauchen Sie zudem mehrere Entwicklungsteams, die Hand in Hand arbeiten. Da ist es natürlich mit Blick auf die Software ein großer Vorteil, eine universelle Entwicklungsumgebung wie unser Automation Studio zu haben, die diese Art der Zusammenarbeit unterstützt. Sind Entwickler in der Lage, grundlegende Maschinenfunktionen mit sofort einsatzbereiten Softwarekomponenten einzurichten, haben sie mehr Zeit und Energie, um sich auf die Implementierung jener Prozesse zu konzentrieren, die für die Batterieproduktion einzigartig sind. (co)

Mehr zu Transportsystemen der Automatisierer

– Beckhoff XTS, B&R Acopostrak, Rockwell iTrak & Co.

Mehr zu Track-Transportsystemen von B&R:

hier.pro/Bitoz

Kontakt:

B&R Industrie-Elektronik GmbH

Am Weidenring 56

61352 Bad Homburg

Telefon : +49 6172/4019-0

office.de@br-automation.com

www.br-automation.com/de

Vorteile von Track-Transportsystemen

- Höhere Produktivität:

Hohe Transportgeschwindigkeit und Beschleunigung (Transport zwischen den Prozessen). Zudem können Prozesse durch die Synchronisierung auch ohne Stillstand durchgeführt werden und Prozessschritte wie beispielsweise das Sortieren und Wenden auch direkt vom Transportsystem übernommen werden. - Fehlertoleranz:

Defekte Prozessstationen können umgangen und Leerstellen (verursacht durch N.i.O.-Teile) einfach aufgefüllt werden. - Reduktion der Maschinenstellfläche:

Es ist deutlich weniger Puffer erforderlich und die Abstimmung der Prozessstationen zueinander kann optimiert werden. - Kurze Anlaufzeit:

Die prozessorientierte Programmierung ermöglicht ein schnelles Anlaufen der Fertigung und kann trotz der höheren Komplexität durch die Topologiefreiheit viel einfacher erfolgen als bei konventionellen Systemen. - Weitreichende Simulationsmöglichkeiten:

Wertschöpfungsketten lassen sich optimieren und Prozesse synchronisieren, zudem ist die Evaluierung und Auswertung der Performance möglich.

Die 3 Track-Transportsysteme von B&R

- Acopostrak:

Die wesentlichen Merkmale sind hier die Transportgeschwindigkeit und die hohe Flexibilität bei der Topologie durch den Einsatz der elektronischen Weiche. Dieses Transportsystem kann in der Batteriezellen-Produktion große Rundzellen (pro Shuttle eine Zelle), prismatische Zellen (zwei Shuttles pro Zelle) oder Pouchzellen (zwei Shuttles pro Zelle) transportieren. - SuperTrak:

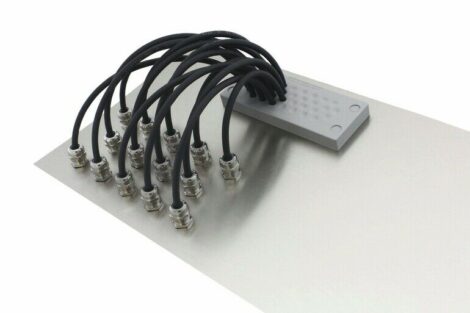

Dieses System punktet mit Transportgeschwindigkeit, Positioniergenauigkeit und der hohen möglichen Nutzlast. Es eignet sich für prismatische Zellen und Pouchzellen (ein Shuttle pro Zelle). - Acopos 6D:

Die freie Verfahrbarkeit in der Fläche ermöglicht bei diesem System eine hohe Flexibilität bei der Topologie, aber auch Positioniergenauigkeit und die mögliche Nutzlast zählen zu seinen Stärken. Es eignet sich ebenfalls für prismatische Zellen und Pouchzellen (ein Shuttle pro Zelle).

Hier finden Sie mehr über: