Auf den Moment habe ich nun fast drei Monate gewartet: Endlich darf ich das Gestell anlegen und testen, von dem ich so viel gelesen habe: das Exoskelett der Firma Levitate. Es soll die Arbeitswelt auf den Kopf stellen, heißt es. Ich ziehe die Trageriemen über die Schulter und schließe den Bauchgurt – im Grunde wie bei einem Rucksack. Dann lege ich meine Arme jeweils in eine der beiden seitlichen Schalen – und schon spüre ich den Schwebe-Effekt, von dem alle erzählen. Nur 2,5 kg wiegt der tragbare Roboter auf dem Rücken. 10 s hat das Anziehen gedauert und schon kann ich loslegen. Ich greife nach oben, hole zur Seite aus, taste nach unten – alles geht spielerisch leicht. Und wenn ich mich nicht bewege, erreiche ich wieder diesen angenehmen Schwebezustand, der meine Arme in die schulterhohe horizontale Position bringt – im Grunde die Ausgangslage für alle weiteren Aktivitäten.

Als Leiter Unternehmenskommunikation des Kunststoffspezialisten Igus bin ich nicht der typische Nutzer des Airframes: Ich sitze am Rechner, nehme teil an Meetings oder telefoniere; und dafür gibt es ein Headset – meine Arme müssen nicht viel leisten.

Exoskelett entlastet die Arme und reduziert Müdigkeit

Der Airframe von Levitate soll bei Arbeiten zum Einsatz kommen, die die Muskeln schnell müde werden lassen. Denn das Exoskelett unterstützt die Bewegungen der Oberarme. Dadurch steigert das Gerät die Leistungsfähigkeit, schont die Gesundheit und sorgt allgemein für bessere Arbeitsbedingungen – eine ergonomische Dreifachleistung. Marc Doyle hat den Airframe entwickelt und rund um das neue Assistenzsystem im Jahr 2013 die Firma Levitate im kalifornischen San Diego mitgegründet. Levitate heißt übersetzt übrigens „Schweben“. Doyle hat das tragbare Robotergestell in einer Garage entwickelt, dann zur Optimierung an das Designbüro Pathway gegeben, bei der Firma D&K wird das Exoskelett produziert.

Die Prinzipien des Airframes kennen wir aus der Natur – es handelt sich um eine Stützstruktur, die einem innen liegenden Körper Stabilität und Kraft vermittelt. Daher wird er auch als Exoskelett bezeichnet, das wir von Ameisen, Käfern oder Krebsen kennen. Der Airframe verteilt das Eigengewicht von Armen, Schultergürtel und Nacken auf die Körpermitte. Dadurch verlangsamt die Technologie die Müdigkeitsentwicklung in der Muskulatur und entlastet das Muskel-Skelett-System. Viele Formen von Rückenschmerzen können auf diese Weise vermieden werden. „Der Airframe entlastet die Muskeln und unterstützt die Bewegungssequenzen. Dadurch verhindert er Verspannungen im Hals, im Schultergürtel und im oberen Rücken“, erklärt Doyle.

Der Airframe ist wie ein Rucksack aufgebaut und lässt sich mit seinen verstellbaren Trägern flexibel an nahezu jede Körpergröße anpassen. Die Träger sind verbunden mit dem künstlichen Exoskelett, also dem mechanischen Gerüst aus Metallstreben, die die Gelenke und Achsen des Körpers nachbilden. Für das Einlegen der Arme gibt es knapp über dem Ellenbogen eine Schale und parallel zum Oberarm ist am Gestell eine Kassette befestigt. Diese birgt das große Geheimnis des Airframes. Darauf angesprochen schmunzelt Entwickler Doyle: Das große Geheimnis liege in der präzisen Kraftsteuerung und in der Konfiguration ihres Mechanismus. „Und natürlich in der zugrunde liegenden Mathematik. Mehr wird nicht verraten, ist ja schließlich ein Geheimnis“, sagt Doyle.

Der Airframe kann in kurzer Zeit an- und abgelegt werden. Er passt sich mühelos den Bewegungen des Trägers an, ohne dass er in sein Arbeitsfeld eindringt oder seine Geschicklichkeit beeinträchtigt. Der Airframe wird schrittweise aktiv durch das Anheben der Arme und drosselt seine Kraft entsprechend, wenn die Arme gesenkt werden. So liefert er eine immer passende Unterstützung zur passenden Zeit. „Man kann es richtig genießen, länger zu arbeiten und gar nicht müde zu werden. Dass ich so lange durchhalte, hätte ich nicht für möglich gehalten“, freut sich Dirk P., Monteur bei BMW in Spartanburg im amerikanischen Bundesstat South Carolina. Die Steigerung der Ausdauer, die Reduktion von Müdigkeit – beides wird gewährleistet durch die individuelle Anpassung des Exoskeletts an die Physis seines Trägers. Ein technisches System zu entwickeln für die optimale Kraftverteilung bei gleichzeitigem Gewichtsausgleich von Arm und Schulter war die eine große Herausforderung an die Entwickler. Die zweite war, ein tragbares Gestell zu konstruieren, das im Grunde jedem passt, ob er nun groß und kräftig gebaut ist oder von eher kleiner und schmaler Statur.

32 Gleitlager, um die hohen Anforderungen an das Gestell zu erfüllen

Industrieunternehmen verschiedener Branchen haben ihren Bedarf an Exoskeletten bereits angemeldet – mit klaren Vorstellungen und Anforderungen. Damit reagieren sie auch auf die zunehmende Zahl von Muskel- und Skeletterkrankungen. Natürlich dürfen die Assistenzsysteme den Arbeitsfluss nicht behindern. Darum müssen die tragbaren Gestelle leicht, komfortabel und funktional sein. Erfinder Doyle arbeitet schon seit langem mit Igus-Produkten, und sie passen für ihn in idealer Weise zum Airframe: „Die Produkte sind praktikabel, robust, sie sind konfigurierbar und das Material passt. Mit Igus als Unternehmen kann man sehr gut zusammenarbeiten, die Unterstützung ist prima. Die Lager haben eine hervorragende Qualität, sind laufruhig und haben eine hohe Lebensdauer.“ Laut Doyle war auch die Schmiermittelfreiheit ein wichtiger Grund, sich für Igus zu entscheiden. Schließlich darf der Airframe die Kleidung nicht beschmutzen.

Rund eine Million Bewegungszyklen soll der Airframe im Arbeitsmodus garantieren. Da müssen die 32 im Airframe verbauten Gleitlager schon einiges aushalten. Schon bei der ersten Entwicklung von Prototypen des Gestells hat Doyle Igus-Lager eingesetzt.

Seit Oktober 2015 ist das Designunternehmen Pathway mit an Bord. Sie haben die Aufgabe übernommen, aus dem Prototypen ein marktfähiges System zu machen. Konstrukteure wie Arthur Deptala von Pathway aus dem kalifornischen San Diego haben den Airframe für die großen Herausforderungen in Sachen Kraftregelung und Anpassungsfähigkeit optimiert. Sie haben ihn den Ansprüchen der Industrie angepasst und ihn zu dem eleganten Modell weiterentwickelt, das es heute ist. „Wir haben verschiedene Möglichkeiten für das Design von allem der Drehmechanik getestet und dabei herausgefunden, dass Igus uns hier die optimale Lösung bietet“, meint Deptala.

In dem mechanischen Stützsystem sind verschiedene Iglidur-Lager verbaut, darunter zylindrische Gleitlager mit und ohne Bund sowie Anlaufscheiben. Auch in der sogenannten Kassette, die das Geheimnis der Kraftregelung birgt, helfen verschiedene Lager bei der schrittweisen Aktivierung des Assistenten bei jeder Armbewegung. Mit Igus-Produkten war ein kompaktes, leichtes Design möglich. Darüber hinaus erfüllen die Kunststofflager die Konstruktionsanforderung für nicht korrosive Werkstoffe – somit kann das Exoskelett auch bei schwierigen Umgebungsbedingungen eingesetzt werden. Außerdem müssen die Iglidur-Komponenten im Vergleich zu metallischen Lagern nicht geschmiert werden, was beim Tragen im direkten Kontakt mit Kleidungstücken ein weiterer großer Vorteil ist.

Damit sich das Exoskelett mühelos den Bewegungen des Trägers anpassen kann und nicht in seinen Arbeitsbereich eingreift, muss es leicht und kompakt sein und auch bei hohen axialen Lasten bis 100 kg reibungslos funktionieren. Diese hohen Ansprüche sind laut Levitate mit den Gleitlagern aus Hochleistungskunststoffen gut zu erfüllen. Darüber hinaus müssen die Lager eine hohe Lebensdauer garantieren und möglichst kostengünstig sein. „Die anfänglichen Versuche mit dem Iglidur-J-Material waren schon recht vielversprechend, wenn auch nicht optimal,“ meint Doyle, „aber gemeinsam mit Igus haben wir dann mit Iglidur X und M250 die optimalen Werkstoffe gefunden.“ Iglidur X kommt als Werkstoff an den Stellen zum Einsatz, an denen die Lager besonders hohe Lasten aufnehmen müssen. Das deutlich kostengünstigere Iglidur-M250-Lager erfüllt die notwendigen Ansprüche bei niedriger Belastung. Igus-Online-Konfigurator und -Lebensdauerrechner haben laut Doyle dabei geholfen, das optimale Lager für den Airframe zu finden.

Der Airfame – für Chirurgen erdacht – sorgt heute bei BMW für Furore

Die Idee für die Entwicklung des Airframes entstand im Gespräch mit Chirurgen, die nach langen Operationen über Müdigkeit und Schmerzen klagten. Ärzte forderten ein System, um die Arme bei hebenden und streckenden Bewegungen zu entlasten. Gerade die Feinarbeit bei endoskopischen Operationen lassen die Muskeln im Nacken und Schulterbereich schnell ermüden. Zwar sind schon statische Ablagesysteme im Einsatz, aber keine Modelle, mit denen sich der Mediziner im Operationssaal frei bewegen kann. Mit diesen Vorgaben machte sich Doyle 2011 an die Arbeit, entwickelte in seiner Garage den Airframe und stellte ihn für Tests und praktische Arbeiten zur Verfügung. Chirurgen, die das tragbare Gestell bei Operationen einsetzen, bestätigen den positiven Effekt auf ihre Arbeit.

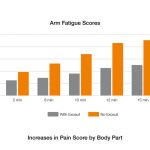

Die Ergebnisse für den Airframe im Operationssaal lassen sich leicht auch auf andere Arbeitsstätten übertragen, in denen Menschen Arbeiten ausführen, die für Arme, Rücken und Nacken anstrengend sind. Viele Industrien verlassen sich auf menschliche Präzision, um Qualität und Produktivität hochzuhalten. Jedoch kann diese Präzision deutlich leiden, wenn sich Arbeiten stereotyp wiederholen und die Muskeln ermüden. Untersuchungen im eigenen Testlabor von Levitate bei Malern und Schweißern können belegen, dass der Airframe dem entgegenwirkt. Die Anzahl an angestrichenen Teilen stieg in den Tests um mehr als die Hälfte, die Zahl der Schweißverbindungen sogar um 86 %. Auch die Qualität der Arbeiten bei beiden Berufsgruppen war deutlich besser.

Es gibt viele Gründe, warum große Unternehmen aus der Industrie – vom Automobilbau bis zur Flugzeugindustrie – heute schon den Airframe kaufen. BMW hat bekannt gegeben, dass sich der Airframe gegenüber anderen Systemen bewährt hat und als product of choice heute schon die Arbeiter in ihren Werken in den USA deutlich entlastet. Die Bayern setzen in ihrem Werk in Spartanburg, wo fast ausschließlich SUV-Fahrzeuge der X-Serie produziert werden, bereits rund 68 Airframes ein. Dort sind sich die Produktionsleiter einig, dass diese neue Arbeitsweise international Schule macht. „Wir sind die erste Fabrik und der erste Automobilhersteller, der sie benutzt, und ich würde sie gerne jedem Arbeiter zur Verfügung stellen,“ meint Frank Pachiro, Montageplaner bei BMW in Spartanburg. „Auch andere BMW-Werke beispielsweise in München werden jetzt Exoskelette testen.“ Auch Wettbewerber wie Honda, Toyota oder Nissan sind bereits aufmerksam geworden.

Fast ausschließlich positive Reaktionen bekommt Levitate von der Industrie zurück. „Wir bekommen Folgeaufträge. Das ist das beste Feedback, das uns die Industrie geben kann“, strahlt Doyle. „Die Arbeiter machen wir mit dem tragbaren Roboter glücklich, sie ziehen ihn nie freiwillig aus, sondern erst, wenn wir sie dazu auffordern“, so Doyle weiter. Als Nutzer im Blick hat man vor allem die wertvollen Facharbeiter, deren Leistungsfähigkeit im Alter abnimmt und die anfälliger werden für Müdigkeit und Schmerzen. Sie können durch das Assistenzsystem länger und produktiver arbeiten. Dadurch steigt die Berufszufriedenheit deutlich. bec

Detaillierte Informationen zu den schmierfreien Polymergleitlagern: