Das 3D-Laserschmelzen ist eine innovative Technologie, mit deren Hilfe sich innerhalb kürzester Zeit massive, belastbare Bauteile aus hochwertigen Stählen und Metallen erzeugen lassen.

Dazu werden Pulver aus dem gewünschten Werkstoff – Werkzeugstähle, Edelstähle, Aluminium- oder Titanlegierungen – im Bauraum einer entsprechenden Anlage schichtweise aufgetragen und in definierten Bereichen mit Hilfe eines Laserstrahls miteinander verschmolzen. Durch wechselweises Auftragen und Verschmelzen entsteht so nach und nach das gewünschte Bauteil. Da die Schichten vollflächig miteinander verschweißt werden, entsprechen Dichte und mechanische Eigenschaften der Komponenten weitestgehend denjenigen der jeweiligen Legierung.

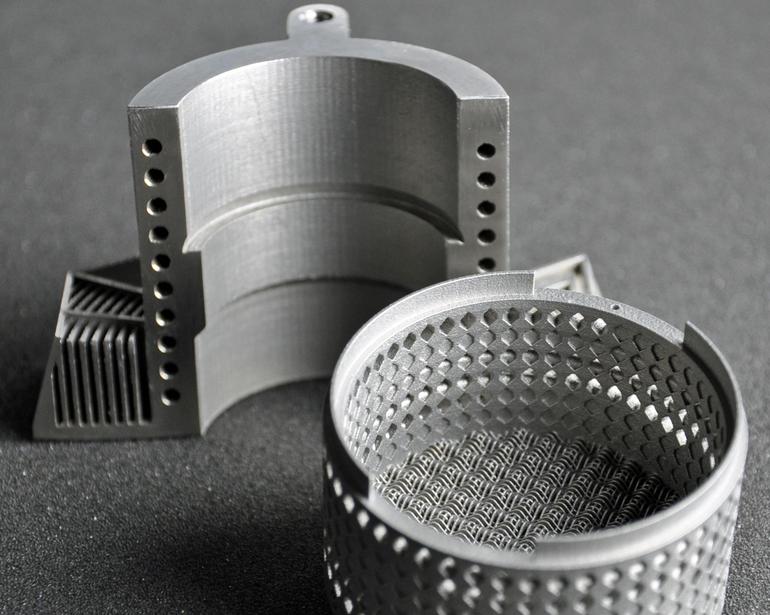

Als werkzeugloses Verfahren, das die gewünschte Geometrie direkt aus den CAD-Daten des Bauteils generiert, besticht das 3D-Laserschmelzen zunächst durch die fast unbegrenzten Freiheitsgrade, die es dem Konstrukteur bietet. Dies ermöglicht die Integration zusätzlicher Funktionen in das Bauteil, Leichtbau mit exakt an die Kraftverläufe angepassten Wanddicken oder die Realisierung innenliegender Hohlräume, belastungsoptimierter innenliegender Rippenstrukturen oder Fließkanäle für z.B. Kühlmedien. Auch entfallen Restriktionen bezüglich der Zugänglichkeit für Zerspanungswerkzeuge oder der Entformbarkeit z.B. aus Gießwerkzeugen.

Vor allem bei Einzelstücken und Kleinserien macht sich als weiterer Vorteil bemerkbar, dass die für andere Verfahren wie Gießen, Schmieden oder Blechumformen benötigten teuren Werkzeuge und Vorrichtungen nicht benötigt werden. Weitere wichtige Aspekte sind Einsparungen bezüglich Kosten, Realisierungszeiten sowie der Gesamt-Entwicklungsdauer neuer Produkte (Stichwort „Time to market“).

Erhebliche Vorteile bietet das 3D-Laserschmelzen auch im Vergleich zur Zerspanung aus dem Vollen, bei dem oft hohe Materialverluste von manchmal mehr als 80–90 % in Kauf genommen werden. Beim Laserschmelzen wird dagegen nur exakt das an Material eingesetzt, was für die Darstellung der Bauteilgeometrie erforderlich ist. Dies erhöht die Energie- und Ressourceneffizienz ganz erheblich.

Die 3D-Laserdruck in Reutlingen verfügt auf diesem Gebiet über umfassendes Know-how und deckt alle erforderlichen Dienstleistungen von der vorgelagerten Beratung und Konstruktion über Realisierung, Wärmebehandlung, mechanische Bearbeitung und Oberflächenveredlung bis zur termingerechten Ablieferung in eigener Verantwortung ab. KV

Teilen: